容器管理システムと容器情報読取り装置及びラック情報読取り装置

ラック内での容器の格納位置を、無線タグを用いて自動的に登録する装置特許です。また、容器の格納位置情報を含めた各種属性を、サーバ側データベースで一括管理する管理システムです。容器のみでは無く、容器を格納したラックの位置管理まで、包括 的に行います。医療分野では、特に検体の長期保存等の応用に効果的です。

医療検体の長期保存は、階層的な管理で行われています。即ち、個々の検体容器をラックに格納し、そのラックを通称「おかもち」と呼ばれているケースに入れ、「おかもち」をフリーザーに格納する、といった具合です。ここで問題となるのは、各検体が、「どのフリーザーの」、「どのおかもちの」、「どのラックの」、「何行何列目」に格納されているかを、系統的に管理できていない点です。

個々の検体の保管場所がラック内部まで判っていないと、長期保存の後で特定の検体を取り出してくることが非常に困難となります。そのため、本特許では、検体を長期保管する際に効率良く検体格納位置をデータベースに登録するための装置と、それを用いた長期保存検体管理システム全般について記載しています。

【発明の名称】容器管理システムと容器情報読取り装置及びラック情報読取り装置

【出願番号】特願2013-67209(P2013-67209)

【出願日】平成25年3月27日(2013.3.27)

【特許番号】特許第5354509号(P5354509)

【登録日】平成25年9月6日(2013.9.6)

【要約】

【課題】長期間の保存後に多数のラックの中から効率よく特定の容器を取り出す。

【解決手段】本発明に係るシステムは、各々の容器およびラックに無線タグを貼付し、各々の容器およびラックに、それぞれ一意的な個別情報を付与しておく。本システムは、(1)ラック内での容器の格納位置情報を自動的に取得する機能を有する容器情報読取り装置、(2)ラックの個別情報、ラックに格納された容器の個別情報および容器のラック内部での格納位置情報、ラックを保管するラック保管棚の位置情報等の各情報を紐づけて登録するデータベースサーバ、(3)容器の登録、検索、移動、抹消等の作業を行うための管理PC、(4)保管されたラックの個別情報を自動的に検出するラック保管棚から構成され、それぞれIPネットワークを介して接続された状態で使用される。

【特許請求の範囲】

【請求項1】

それぞれ容器識別情報を発する無線タグが貼付される複数の容器と、

行列方向に区分されて行番号及び列番号により識別され、それぞれ前記容器を上方開口部から出し入れ自在に形成される複数の格納領域を有するラックと、

前記複数の容器それぞれに割り当てられる容器識別情報を登録し、前記容器識別情報に前記容器に関する個別情報を紐づけて登録することでデータベースを構築するサーバと、

前記複数の格納領域のうち行方向に配列される格納領域それぞれの出し入れ口対向部に前記容器が出し入れ自在に通過可能な容器登録口が形成されるブリッジを備え、前記ブリッジを前記ラックの上部開口面にて前記複数の格納領域の任意の列の上部に位置させる容器出し入れ補助手段と、

前記ブリッジのいずれかの容器登録口を前記容器が通過したとき、通過した容器の前記無線タグから前記容器識別情報を取得する容器識別情報取得手段と、

前記ブリッジのいずれかの容器登録口を前記容器が通過したとき、前記容器が通過した容器登録口に対向する格納領域の行番号と前記ブリッジが位置する列番号とを検出して、前記出し入れされた格納領域の容器位置情報を取得する位置情報取得手段と、

前記データベースから前記容器識別情報取得手段で取得される前記容器識別情報を検索し、検索された容器識別情報に紐付けするように前記位置情報取得手段で取得される容器位置情報を前記データベースに登録する登録手段と

を具備する容器管理システム。

【請求項2】

さらに、前記ラック毎に装備され、ラック識別情報を提示するラック識別情報提示手段と、

前記ラックに対する前記容器の出し入れに際して前記ラック識別情報を取得するラック識別情報取得手段を備え、

前記登録手段は、前記ラック識別情報取得手段で取得される前記ラック識別情報を前記容器位置情報と共に前記容器識別情報に紐付けするように前記データベースに登録する請求項1記載の容器管理システム。

【請求項3】

前記ラック識別情報取得手段は、前記複数のラックに前記ラック識別情報を発する無線タグを貼付しておき、前記容器識別情報取得手段による前記容器識別情報の読み出し時に、前記ラックに貼付される無線タグから前記ラック識別情報を読み出す請求項2記載の容器管理システム。

【請求項4】

さらに、前記複数のラックが配列される複数の保管区域を備え、前記複数の保管区域それぞれには予め割り当てられる区域情報を提示する区域情報提示手段を備える保管棚と、

前記保管棚に対する前記ラックの出し入れに際して、当該ラックのラック識別情報と出し入れされた保管区域の区域情報とを、保管管理情報として取得する保管管理情報取得手段を備え、

前記登録手段は、前記保管管理情報の取得時に、前記データベースから当該保管管理情報中のラック識別情報を検索し、検索されたラック識別情報に前記保管管理情報中の区域情報を紐付けして前記容器識別情報に紐付けされた個別情報及び容器位置情報と共に前記データベースに登録する請求項2記載の容器管理システム。

【請求項5】

前記登録手段は、前記容器を前記ラックに入れるときは前記容器識別情報に前記位置情報を紐付けするように新規登録し、前記容器を前記ラックから出すときは前記容器識別情報に紐付けされる容器位置情報を抹消登録し、前記容器を前記ラックから取り出して他の位置に入れるときは前記容器識別情報に紐付けされる位置情報を更新登録する請求項1記載の容器管理システム。

【請求項6】

前記登録手段は、前記ラックを前記保管棚の保管区域に配置するときは前記容器識別情報に紐付けされる容器の個別情報及び容器位置情報と前記ラック識別情報に区域情報を紐付けするように新規登録し、前記ラックを前記保管棚の保管区域から取り出すときは前記ラック識別情報に紐付けされる区域情報を抹消登録し、前記ラックを前記保管棚から取り出して他の位置に入れるときは前記ラック識別情報に紐付けされる前記区域情報を更新登録する請求項4記載の容器管理システム。

【請求項7】

それぞれ容器識別情報を発する無線タグが貼付される複数の容器と、

行列方向に区分されて行番号及び列番号により識別され、それぞれ前記容器を上方開口部から出し入れ自在に形成される複数の格納領域を有するラックと、

前記複数の容器それぞれに割り当てられる容器識別情報を登録し、前記容器識別情報に容器に関する個別情報を紐づけて登録することでデータベースを構築するサーバとを備える容器管理システムに用いられ、

前記複数の格納領域のうち行方向に配列される格納領域それぞれの出し入れ口対向部に前記容器が出し入れ自在に通過可能な容器登録口が形成されるブリッジを備え、前記ブリッジを前記ラックの上部開口面にて前記複数の格納領域の任意の列の上部に位置させる容器出し入れ補助手段と、

前記ブリッジのいずれかの容器登録口を前記容器が通過したとき、通過した容器の前記無線タグから前記容器識別情報を取得する容器識別情報取得手段と、

前記ブリッジのいずれかの容器登録口を前記容器が通過したとき、前記容器が通過した容器登録口に対向する格納領域の行番号と前記ブリッジが位置する列番号とを検出して、前記出し入れされた格納領域の容器位置情報を取得する位置情報取得手段と、

前記データベースから前記容器識別情報取得手段で取得される前記容器識別情報を検索し、検索された容器識別情報に紐付けするように前記位置情報取得手段で取得される容器位置情報を前記データベースに登録する登録手段と

を具備する容器管理システムの容器情報読取り装置。

【請求項8】

それぞれ容器識別情報を発する無線タグが貼付される複数の容器と、

行列方向に区分されて行番号及び列番号により識別され、それぞれ前記容器を上方開口部から出し入れ自在に形成される複数の格納領域を有する複数のラックと、

前記複数のラックが配列される複数の保管区域を備え、前記複数の保管区域それぞれには予め割り当てられる区域情報を提示する区域情報提示手段を備える保管棚と、

前記複数の容器それぞれに割り当てられる容器識別情報を登録し、前記容器識別情報に前記容器に関する個別情報を紐づけて登録することでデータベースを構築するサーバと、

前記複数の格納領域のうち行方向に配列される格納領域それぞれの出し入れ口対向部に前記容器が出し入れ自在に通過可能な容器登録口が形成されるブリッジを備え、前記ブリッジを前記ラックの上部開口面にて前記複数の格納領域の任意の列の上部に位置させる容器出し入れ補助手段と、

前記ブリッジのいずれかの容器登録口を前記容器が通過したとき、通過した容器の前記無線タグから前記容器識別情報を取得し、前記容器が通過した容器登録口に対向する格納領域の行番号と前記ブリッジが位置する列番号とを検出して、前記出し入れされた格納領域の容器位置情報を取得し、前記データベースから前記容器識別情報を検索し、検索された容器識別情報に紐付けするように前記容器位置情報を前記データベースに登録する容器情報登録手段と

を具備する容器管理システムに用いられ、

前記保管棚に対する前記ラックの出し入れに際して、当該ラックのラック識別情報と出し入れされた保管区域の区域情報とを、保管管理情報として取得する保管管理情報取得手段と、

前記保管管理情報の取得時に、前記データベースから当該保管管理情報中のラック識別情報を検索し、検索されたラック識別情報に前記保管管理情報中の区域情報を紐付けして前記容器識別情報に紐付けされた個別情報及び容器位置情報と共に前記データベースに登録するラック情報登録手段と

を具備する容器管理システムのラック情報読取り装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ラックに出し入れされる多数の容器を管理し、容器格納ラックを保管棚に配置した際の各容器の場所を管理する容器管理システムと、このシステムに用いられる容器情報読取り装置及びラック情報読取り装置に関する。

【背景技術】

【0002】

従来より、多数の容器をラックに格納する際に、ラック内の容器それぞれの個別情報を一括管理することのできる容器管理システムが提案されている。この容器管理システムは、ラックに格納される各容器にそれぞれ容器の個別情報が登録された無線タグを貼付しておき、ラックに格納された容器の無線タグからタグ情報を読み出し登録することで、ラックに格納される容器の個別情報を一元管理することが可能となされている。

【0003】

現在、無線タグとして利用されるRF-ID(Radio Frequency Identification)タグには、用途に応じて、13.56MHz帯、2.45GHz帯、及びUHF帯(920MHz帯)といった製品が用意されており、それぞれの周波数帯のRF-IDは、利用目的に応じて各々使い分けられている。

【0004】

これらの無線タグのうちUHF帯周波数を使用したものは、複数密集して並べられた無線タグを電磁波により全数読み取る技術が提案されている。上記容器管理装置は、これらの技術を用いて、水分を格納した容器に貼付された無線タグを、ラックに複数密集した状態で一括読取り可能としたものである。

【0005】

しかしながら、上記の技術を利用した容器管理システムでは、ラック内部に格納されている容器の本数とその個別情報のみしか管理しておらず、指定の容器がラック内部の何行何列目に格納されているのかといった位置情報の管理までは行われていない。また、ラック本体を保管する保管棚の場所についても管理されていない。このような管理体制では目的の容器を見つけるのに時間がかかる。

【0006】

例えば医療分野において、多数の検体をそれぞれ容器に入れて複数のラックに格納し、各ラックを冷凍庫内の保管棚に設置して冷凍保存するような場合では、冷凍庫内のどこに目的の容器があるのかを探し出すことは極めて煩雑な作業となる。現在、医療に用いられる検体の保存管理は、バーコードが貼付された試験管(真空採血管、ピッツ、検体管とも言う)をラックに収納し、それを冷凍庫内の保管棚に保管する。この時、試験管を格納したラックや、そのラックが保管されている冷凍庫の設置場所の情報は、体系的に登録、管理されていない。このような管理では、数年から数十年の期間保存した後で特定の検体を探し出すときには、多大な工数が発生してしまう。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第4727404号公報

【特許文献2】特開2008-071071号公報

【特許文献3】PCT/JP2010/056717号

【非特許文献】

【0008】

【非特許文献1】「データ書き込みができる試験管」小型RFIDチップを使った検体チューブ(試験管)管理システムを開発(ニュ-スリリース2006年07月),インターネット<http://www.maxei.co.jp/news/pdf/060714Jpn.pdf>

【非特許文献2】「液体の影響を受けにくいUHF帯RFIDタグ技術」(ニュ-スリリース2010年02月01日),インターネット<http://jp.fujitsu.com/journal/strength/technologies/201002.html>

【発明の概要】

【発明が解決しようとする課題】

【0009】

以上述べたように、従来の容器管理システムでは、複数の容器をラックに格納して保存する場合、ラック内での容器の格納位置情報が管理されていないため、大量の容器が格納されている場合には、目的の容器を素早く見つけて特定することは甚だ困難である。また、ラックを保存棚に配置する場合も、どのラックをどこに配置したのかを記録していない場合が多い。そのため、数年から数十年を経過した後で、特定の容器を保管棚から取り出す必要が生じたような場合には、目的の容器を格納したラックの保管場所を特定し、さらにそのラックの中から目的の容器を見つけ出す作業に、多大な労力がかかっている。

【0010】

従来の運用方法でも、容器をラックに格納する際、ラック内の容器位置情報を登録管理することは可能である。しかしその場合、容器に貼付されたバーコードをバーコードリーダーで個々に読取り、ラックに入れた後、それぞれの容器を格納したラック内の位置情報(行列情報、位置番号情報)を手作業で登録する必要がある。このように、作業が繁雑で時間がかかり、登録時のミスも発生する可能性があるため、実際には行われていないのが現状である。ラックをどの保管棚に保管したのかといった情報も、同様に手作業で登録すればよいが、これも作業が繁雑となり時間がかかるため、実際には行われていない。

【0011】

この発明は上記事情に着目してなされたもので、その目的とするところは、第1に、ラック内での容器の格納位置情報を自動的に取得してサーバのデータベースに登録することができ、これによって作業の簡素化と効率化を図り、登録時の誤りを減少させることのできる容器管理システムを提供することにある。

【0012】

第2に、ラックを保管棚に配置する際に、自動的にラック管理情報をサーバのデータベースに登録し、ラック内の容器管理情報と合わせて管理することのできる容器管理システムを提供することにある。

【課題を解決するための手段】

【0013】

上記の課題を解決するため、本発明に係る容器管理システムは、以下の態様で構成される。

(1)それぞれ容器識別情報を発する無線タグが貼付される複数の容器と、前記複数の容器を格納するように区分された複数の格納領域を有するラックと、前記複数の容器それぞれに割り当てられる容器識別情報を登録し、前記容器識別情報に前記容器に関する個別情報を紐づけて登録することでデータベースを構築するサーバと、前記ラックに対する前記容器の出し入れに際して、前記無線タグから前記容器識別情報を取得する容器識別情報取得手段と、前記ラックに対する前記容器の出し入れに際して、前記出し入れされた格納領域の容器位置情報を取得する位置情報取得手段と、前記データベースから前記容器識別情報取得手段で取得される前記容器識別情報を検索し、検索された容器識別情報に紐付けするように前記位置情報取得手段で取得される容器位置情報を前記データベースに登録する登録手段とを具備する態様とする。

【0014】

(2)(1)において、さらに、前記ラック毎に装備され、ラック識別情報を提示するラック識別情報提示手段と、前記ラックに対する前記容器の出し入れに際して前記ラック識別情報を取得するラック識別情報取得手段を備え、前記登録手段は、前記ラック識別情報取得手段で取得される前記ラック識別情報を前記容器位置情報と共に前記容器識別情報に紐付けするように前記データベースに登録する態様とする。

【0015】

(3)(2)において、前記ラック識別情報取得手段は、前記複数のラックに前記ラック識別情報を発する無線タグを貼付しておき、前記容器識別情報取得手段による前記容器識別情報の読み出し時に、前記ラックに貼付される無線タグから前記ラック識別情報を読み出す態様とする。

【0016】

(4)(2)において、さらに、前記複数のラックが配列される複数の保管区域を備え、前記複数の保管区域それぞれには予め割り当てられる区域情報を提示する区域情報提示手段を備える保管棚と、前記保管棚に対する前記ラックの出し入れに際して、当該ラックのラック識別情報と出し入れされた保管区域の区域情報とを、保管管理情報として取得する保管管理情報取得手段を備え、前記登録手段は、前記保管管理情報の取得時に、前記データベースから当該保管管理情報中のラック識別情報を検索し、検索されたラック識別情報に前記保管管理情報中の区域情報を紐付けして前記容器識別情報に紐付けされた個別情報及び容器位置情報と共に前記データベースに登録する態様とする。

【0017】

(5)(1)において、前記登録手段は、前記容器を前記ラックに入れるときは前記容器識別情報に前記位置情報を紐付けするように新規登録し、前記容器を前記ラックから出すときは前記容器識別情報に紐付けされる容器位置情報を抹消登録し、前記容器を前記ラックから取り出して他の位置に入れるときは前記容器識別情報に紐付けされる位置情報を更新登録する態様とする。

【0018】

(6)(4)において、前記登録手段は、前記ラックを前記保管棚の保管区域に配置するときは前記容器識別情報に紐付けされる容器の個別情報及び容器位置情報と前記ラック識別情報に区域情報を紐付けするように新規登録し、前記ラックを前記保管棚の保管区域から取り出すときは前記ラック識別情報に紐付けされる区域情報を抹消登録し、前記ラックを前記保管棚から取り出して他の位置に入れるときは前記ラック識別情報に紐付けされる前記区域情報を更新登録する態様とする。

【0019】

また、本発明に係る容器管理システムの容器情報読取り装置は、以下の態様で構成される。

(7)それぞれ容器識別情報を発する無線タグが貼付される複数の容器と、前記複数の容器を格納するように区分された複数の格納領域を有するラックと、前記複数の容器それぞれに割り当てられる容器識別情報を登録し、前記容器識別情報に容器に関する個別情報を紐づけて登録することでデータベースを構築するサーバとを備える容器管理システムに用いられ、前記ラックに対する前記容器の出し入れに際して、前記無線タグから前記容器識別情報を取得する容器識別情報取得手段と、前記ラックに対する前記容器の出し入れに際して、前記出し入れされた格納領域の容器位置情報を取得する位置情報取得手段と、前記データベースから前記容器識別情報取得手段で取得される前記容器識別情報を検索し、検索された容器識別情報に紐付けするように前記位置情報取得手段で取得される容器位置情報を前記データベースに登録する登録手段とを具備する態様とする。

【0020】

また、本発明に係る容器管理システムのラック情報読取り装置は、以下の態様で構成される。

(8)それぞれ容器識別情報を発する無線タグが貼付される複数の容器と、前記複数の容器を格納するように区分された複数の格納領域を有する複数のラックと、前記複数のラックが配列される複数の保管区域を備え、前記複数の保管区域それぞれには予め割り当てられる区域情報を提示する区域情報提示手段を備える保管棚と、前記複数の容器それぞれに割り当てられる容器識別情報を登録し、前記容器識別情報に前記容器に関する個別情報を紐づけて登録することでデータベースを構築するサーバと、前記ラックに対する前記容器の出し入れに際して、前記無線タグから前記容器識別情報を取得し、前記ラックに対する前記容器の出し入れに際して、前記出し入れされた格納領域の容器位置情報を取得し、前記データベースから前記容器識別情報を検索し、検索された容器識別情報に紐付けするように前記容器位置情報を前記データベースに登録する容器情報登録手段とを具備する容器管理システムに用いられ、前記保管棚に対する前記ラックの出し入れに際して、当該ラックのラック識別情報と出し入れされた保管区域の区域情報とを、保管管理情報として取得する保管管理情報取得手段と、記保管管理情報の取得時に、前記データベースから当該保管管理情報中のラック識別情報を検索し、検索されたラック識別情報に前記保管管理情報中の区域情報を紐付けして前記容器識別情報に紐付けされた個別情報及び容器位置情報と共に前記データベースに登録するラック情報登録手段とを具備する態様とする。

【発明の効果】

【0021】

本発明により上記課題が解決され、以下に示す効果が期待できる。

【0022】

まず、容器をラックに格納する際、本発明の容器情報読取り装置を使用することにより、容器をラックに格納する作業だけで、各容器のラック内部での格納位置情報をサーバのデータベースに登録することができる。従来方法でこの情報を登録する場合には、容器をラックに格納した後、手作業で格納したラック内部の位置情報を入力する必要があった。これらを自動化することによって、作業効率の向上とミスの減少が図られる。

【0023】

次に、ラック保管棚に無線タグ読み取りアンテナを搭載し、保管棚に出し入れするラックの固有情報を把握することで、保管棚におけるラックの保管状況を常に自動的に把握することができる。

【0024】

次に、ラックに格納した容器の検索が容易になる。従来の方法では、容器のラック内部での位置情報や、ラックを保管したラック保管棚の場所の情報が登録されていなかった。そのため、数年から数十年経過した後で、特定の容器を取り出してくる場合には、多大な工数が発生していた。本発明のシステムを用いることで、管理PC画面上で検索したい容器の個別情報を入力するだけで、ラックが保管されているラック保管棚の場所やラック内部での容器の位置情報を、簡単に取得することができる。

【0025】

次に、登録、管理されている容器の格納場所の変更や、容器そのものの登録情報の抹消といった一連の管理が、本発明の容器情報読取り装置を使用すると、簡単に行うことができる。格納場所を変更したい容器が収納されているラックを、本発明の容器情報読取り装置にセットする。この状態で格納場所を変更したい容器を取り出し、一回データベースから登録を抹消した後、再度新しい場所へ格納することで、当該容器の格納位置情報を簡単に変更することができる。

【0026】

以上のことから、本発明によれば、第1に、ラック内での容器の格納位置情報を自動的に取得してサーバのデータベースに登録することができ、これによって作業の簡素化と効率化を図り、登録時の誤りを減少させることのできる容器管理システムを提供することができ、第2に、ラックを保管棚に配置する際に、自動的にラック管理情報をサーバのデータベースに登録し、ラック内の容器管理情報と合わせて管理することのできる容器管理システムを提供することができる。

【図面の簡単な説明】

【0027】

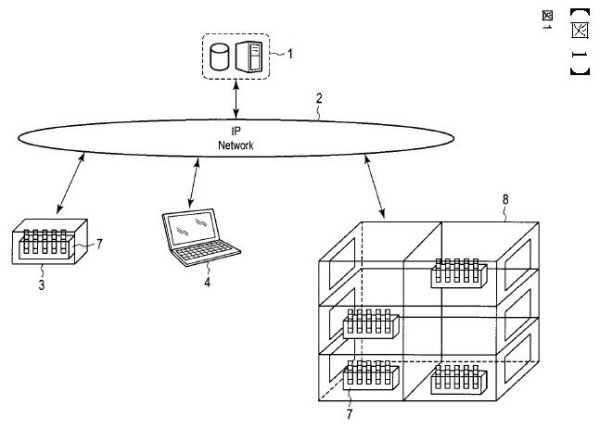

【図1】本発明に係る容器管理システムの一実施形態を示す全体構成図である。

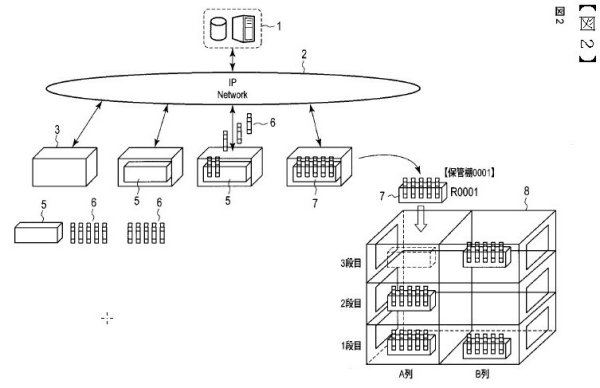

【図2】図1に示すシステムにおいて、容器情報読取り装置を用いてラックに容器を格納し、そのラックを指定された場所に保管するまでの一連の作業の流れを示す概念図である。

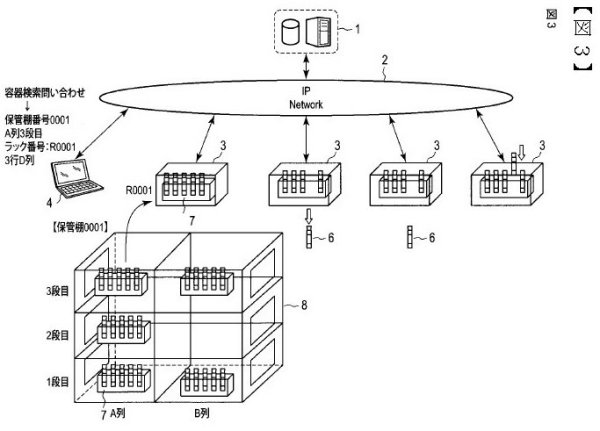

【図3】図1に示すシステムにおいて、容器情報読取り装置を用いて管理PCから特定の容器を検索し、サーバのデータベースの結果に従い、目的の容器を取り出すまでの一連の作業の流れを示す概念図である。

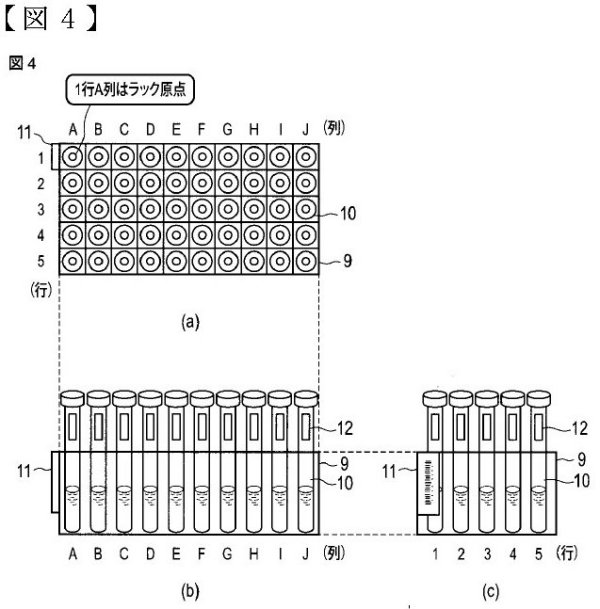

【図4】図1に示すシステムにおいて、ラックとラックに保存された容器の配置を、上面、長辺側面、短辺側面から示す図である。

【図5】図1に示すシステムの容器情報読取り装置の構造を、上面、長辺側面、短辺側面から示す図である。

【図6】図1に示すシステムの容器情報読取り装置に容器を格納したラックを搭載した場合を、上面、長辺側面、短辺側面から示す図である。

【図7】図1に示すシステムの容器読取情報り装置で、容器登録口を有するブリッジを固定させ、ラックを移動させる方式を示す上面図である。

【図8】図1に示すシステムの容器情報読取り装置で、容器登録口を有するブリッジが可動式である場合、容器登録口を有するブリッジが可動式で、かつ装置上部に電磁波遮蔽カバーを設けた場合の装置外観図と、容器情報読取り装置の上部に取り付ける電磁波遮蔽カバーの一構成例を示す図である。

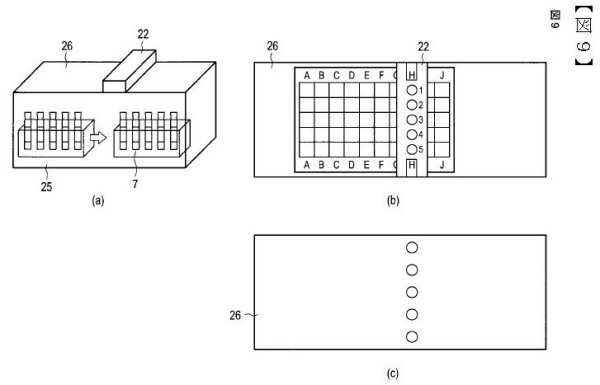

【図9】図1に示すシステムの容器情報読取り装置で、容器登録口を有するブリッジが固定式である場合の、装置外観図、装置上面と、容器情報読取り装置の上部に取り付ける電磁波遮蔽カバーの一構成例を示す図である。

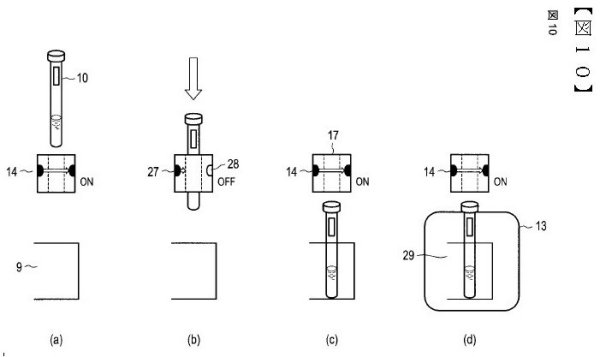

【図10】図1に示すシステムの容器情報読取り装置に搭載された可動式ブリッジの容器登録口の断面図で、容器を挿入する前の状態、容器挿入中の状態、容器挿入後の状態、容

器挿入後、無線タグ読み取り電磁波を照射している状況を示す図である。

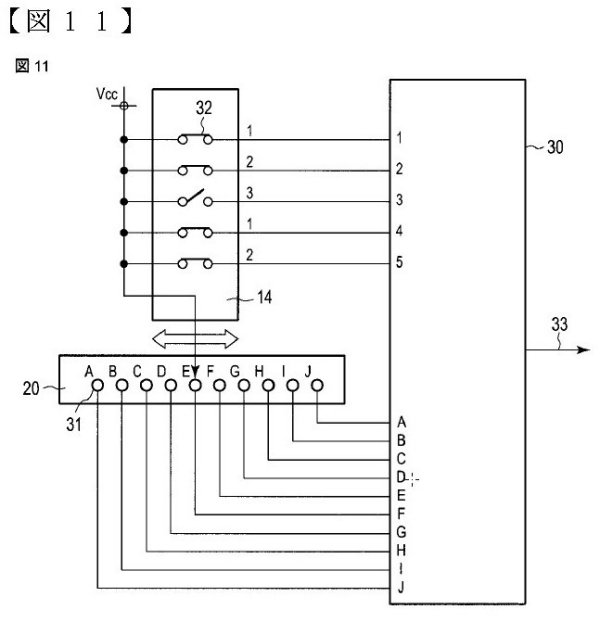

【図11】図1に示すシステムの容器情報読取り装置の、容器位置検出方法を等価回路にて示す図である。

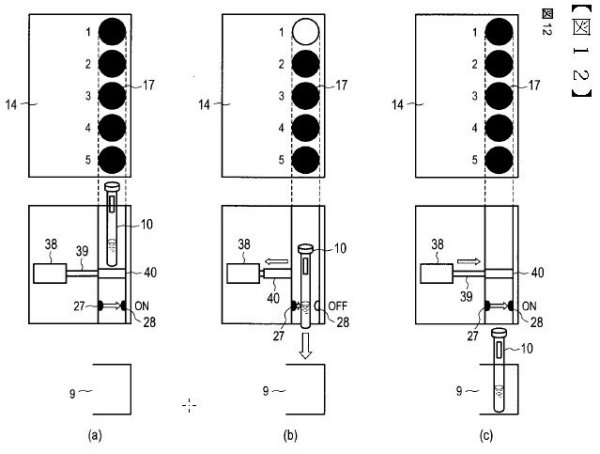

【図12】図1に示すシステムの容器情報読取り装置に搭載された可動式ブリッジの容器登録口の別実施形態の断面図であり、容器を容器登録口にセットした状態、容器が容器登録口を通過している状態、容器が容器登録口を通過終わった状態を示す図である。

【図13】図1に示すシステムの容器情報読取り装置に搭載された可動式ブリッジの容器登録口に、行数分の数の容器をセットした状態、1行目にセットした容器が容器登録口を通過している状態、1行目にセットした容器が容器登録口を通過し終わった状態を示した図である。

【図14】図1に示すシステムの容器情報読取り装置において、可動式リッジに容器貼付の無線タグ読み取りアンテナを搭載した容器挿入ユニットを用いた実施例の構成を示す上面図、長辺方向側面図である。

【図15】図1に示すシステムの容器情報読取り装置において、可動式リッジに容器貼付の無線タグ読み取りアンテナを搭載した容器挿入ユニットを用いた実施例の容器挿入ユニット内部の構成を示す透視図である。

【図16】図1に示すシステムの容器情報読取り装置において、可動式リッジに容器貼付の無線タグ読み取りアンテナを搭載した容器挿入ユニットを用いた実施例であり、容器をセットする前の状態、容器をセットし終えた状態、容器をラックへ排出する時の状態を示す図である。

【図17】図1に示すシステムの容器情報読取り装置の別実施例(第二の実施例)での構造を、上面、長辺側面、短辺側面から示す図である。

【図18】図1に示すシステムの容器情報読取り装置の別実施例(第二の実施例)に、容器を格納したラックを搭載した場合を、上面、長辺側面、短辺側面から示す図である。

【図19】図1に示すシステムの容器位置検出センサとして探針(プローブ)型センサを使用した場合の構造例、動作状況を示す図である。

【図20】図19に示す探針(プローブ)型センサの構造と動作を示す図である。

【図21】図1に示すシステムの容器位置検出センサとして用いられるフォトセンサユニットの構造と動作を示す図である。

【図22】図1に示すシステムの容器位置検出センサとして用いられる光量センサユニットの構造と動作を示す図である。

【図23】図1に示すシステムの容器位置検出センサとして用いられる超音波センサユニットの構造と動作を示す図である。

【図24】図1に示すシステムの容器位置検出センサとして用いられる圧力センサスイッチの構造と動作を示す図である。

【図25】図1に示すシステムのラックと磁気センサとの位置関係を、上面、長辺側面、短辺側面より示す図である。

【図26】図1に示すシステムの容器情報読取り装置に、長方形のラックを搭載した場合の、正しい搭載位置、誤った搭載位置を示す図である。

【図27】図1に示すシステムの容器情報読取り装置に、正方形のラックを搭載した場合の、正しい搭載位置、誤った搭載位置の第一例、誤った搭載位置の第二例、誤った搭載位置の第三例を示す図である。

【図28】図1に示すシステムの容器情報読取り装置に、長方形のラックを搭載した場合の、正しい搭載位置、誤った搭載位置を示す図である。

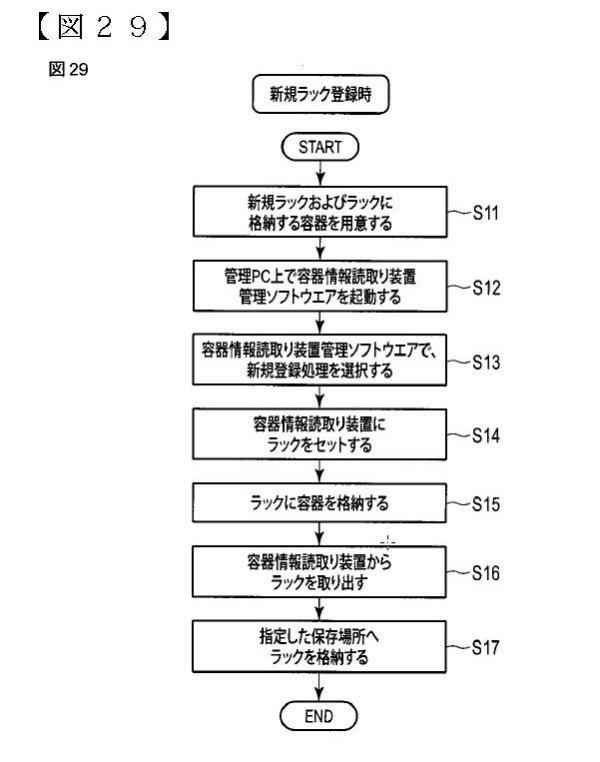

【図29】図1に示すシステムの容器情報読取り装置の、新規容器登録時の処理フローを示す図である。

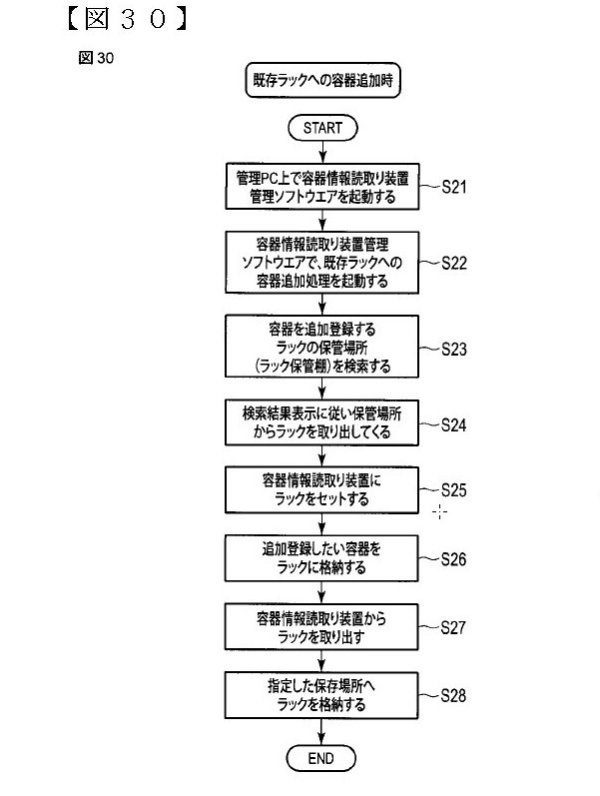

【図30】図1に示すシステムの容器情報読取り装置の、既存ラックへの容器追加時の処理フローを示す図である。

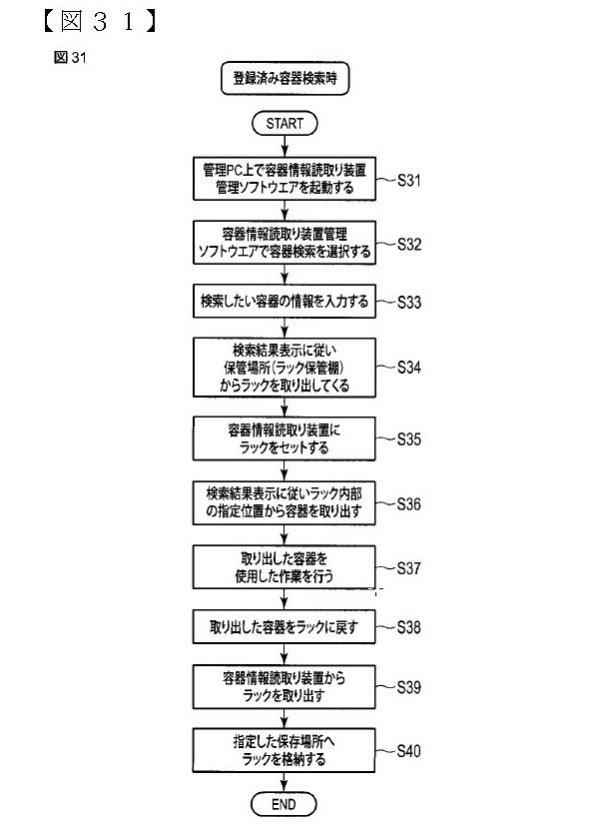

【図31】図1に示すシステムの容器情報読取り装置の、登録済容器検索時の処理フローを示す図である。

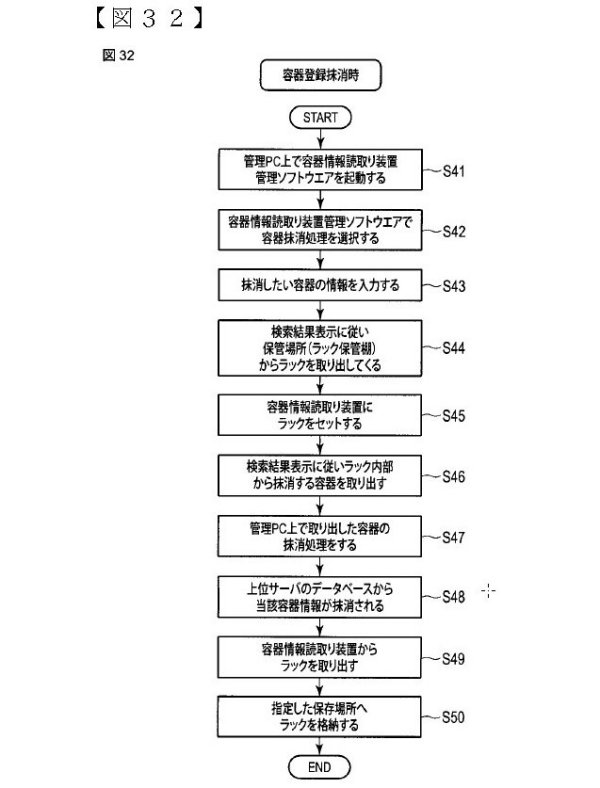

【図32】図1に示すシステムの容器情報読取り装置の、容器登録抹消時の処理フローを示す図である。

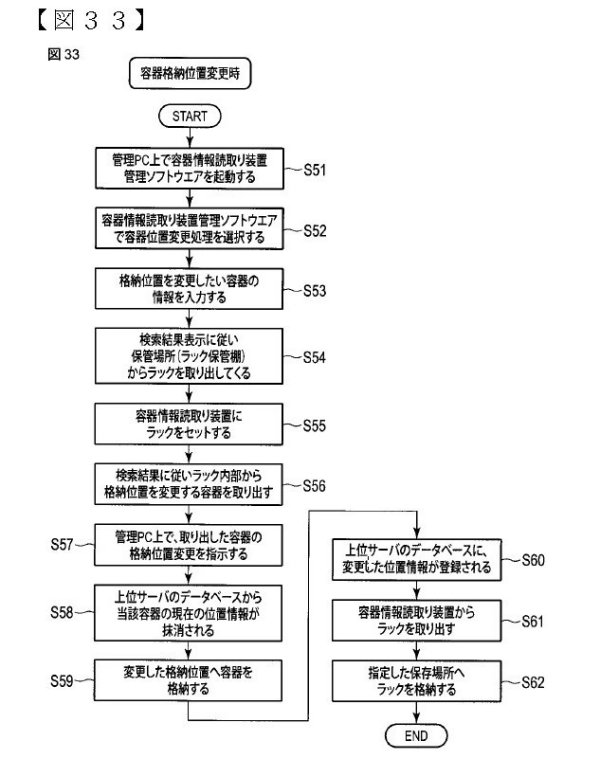

【図33】図1に示すシステムの容器情報読取り装置の、容器格納位置変更時の処理フローを示す図である。

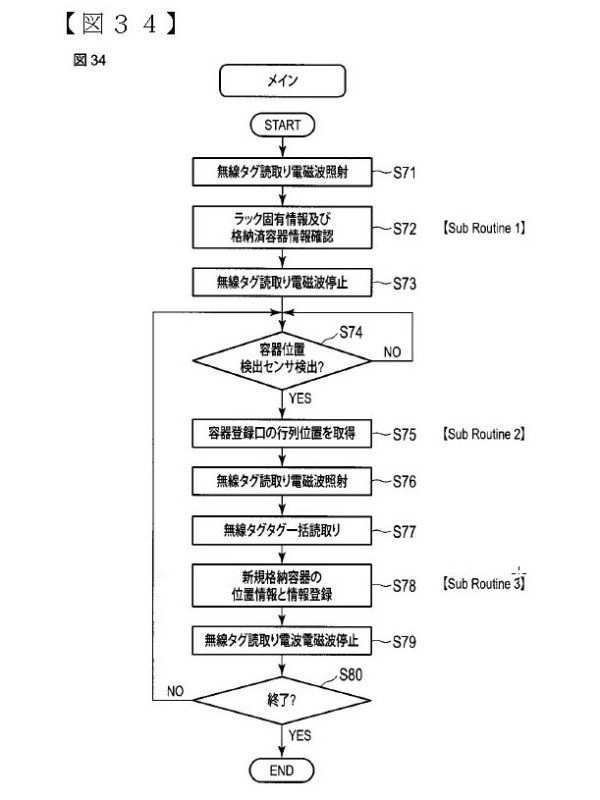

【図34】図1に示すシステムの容器情報読取り装置を用いて、ラックに容器を格納する時の、管理システムソフトウエアのメインルーチンの概要を示す図である。

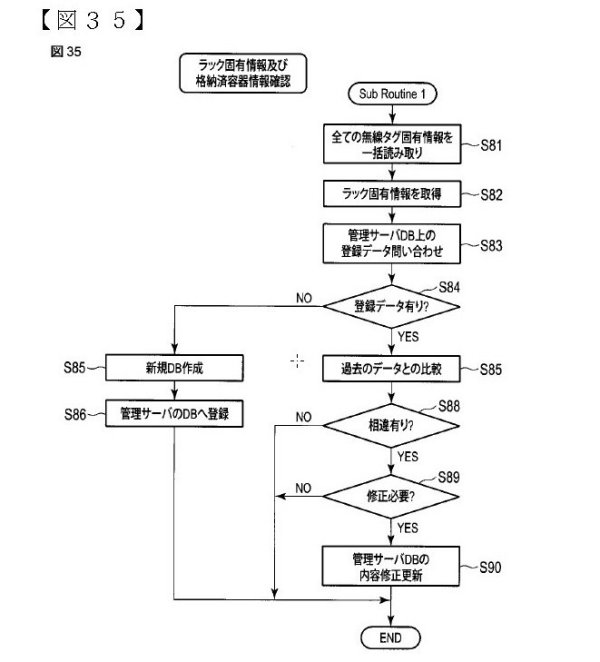

【図35】図1に示すシステムの容器情報読取り装置を用いて、ラックに容器を格納する時の、管理システムソフトウエアのサブルーチン1の概要を示す図である。

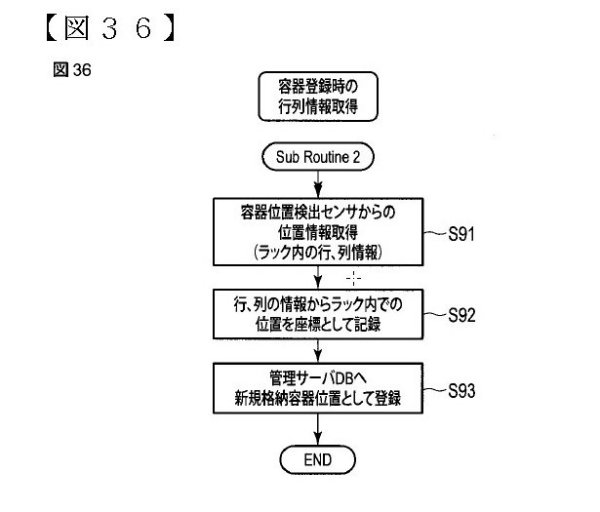

【図36】図1に示すシステムの容器情報読取り装置を用いて、ラックに容器を格納する時の、管理システムソフトウエアのサブルーチン2の概要を示す図である。

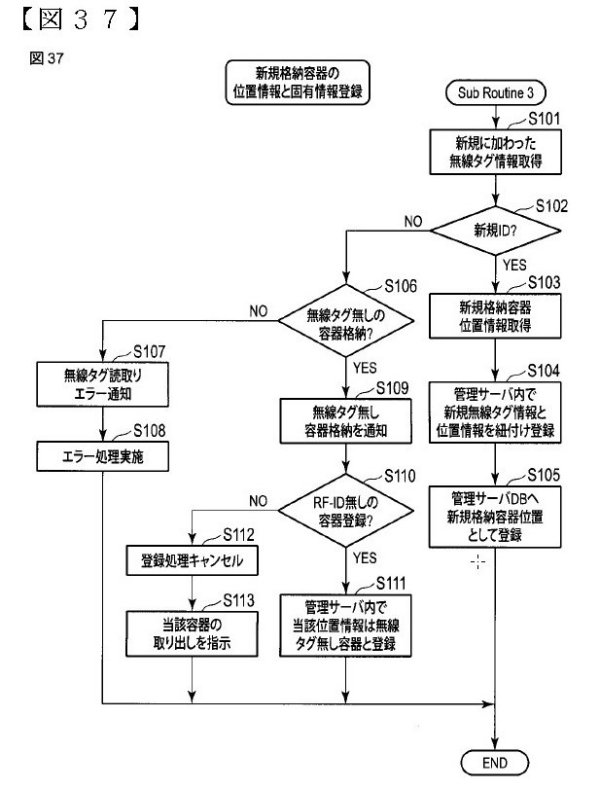

【図37】図1に示すシステムの容器情報読取り装置を用いて、ラックに容器を格納する時の、管理システムソフトウエアのサブルーチン3の概要を示す図である。

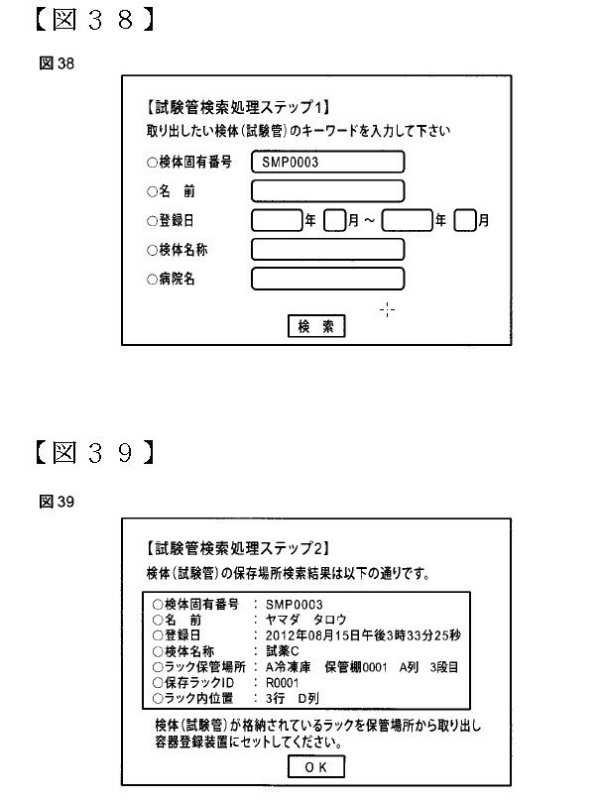

【図38】図1に示すシステムの容器情報読取り装置の管理システムソフトウエアにおいて、容器検索処理を行う場合の、管理PC画面の一例を示す図である。

【図39】図1に示すシステムの容器情報読取り装置の管理システムソフトウエアにおいて、容器検索処理を行う場合の、管理PC画面の一例を示す図である。

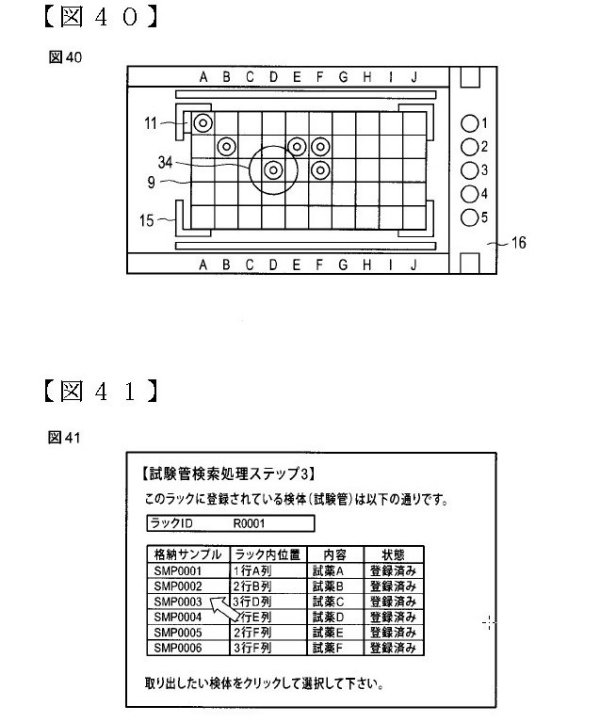

【図40】図1に示すシステムの容器情報読取り装置に、冷凍庫から取り出してきた試験管ラックを搭載した時の上面図である。

【図41】図1に示すシステムの容器情報読取り装置の管理システムソフトウエアにおいて、容器検索処理を行う場合の、管理PC画面の一例を示す図である。

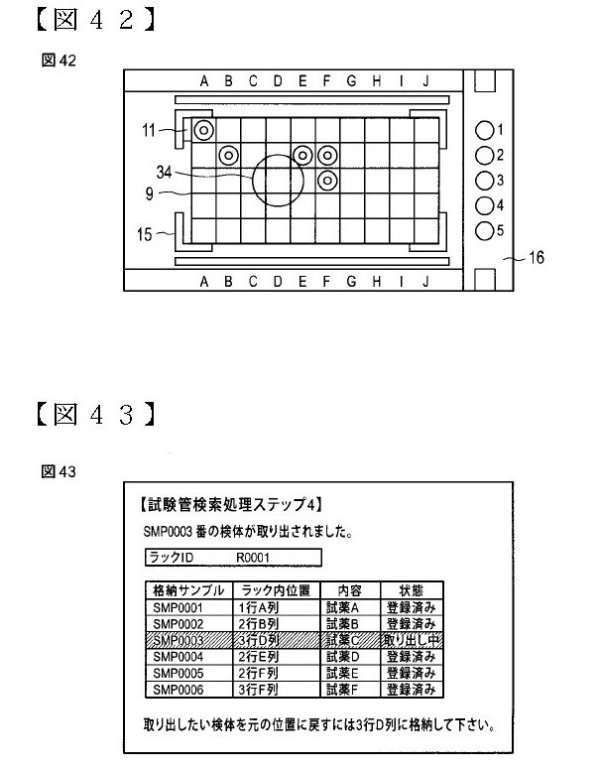

【図42】図1に示すシステムの容器情報読取り装置に、冷凍庫から取り出してきた試験管ラックを搭載した時の、検索した試験管の位置を示す上面図である。

【図43】図1に示すシステムの容器情報読取り装置の管理システムソフトウエアにおいて、容器検索処理を行う場合の管理PC画面の一例を示す図である。

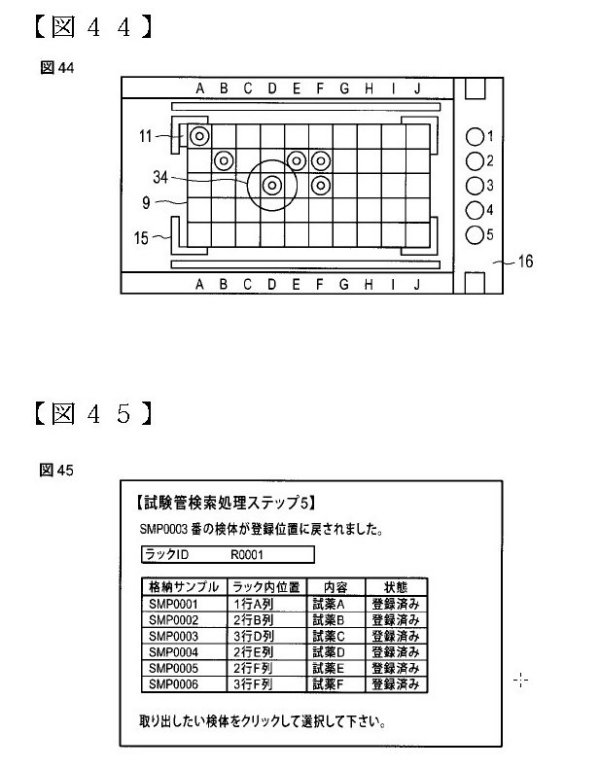

【図44】図1に示すシステムの容器情報読取り装置に、冷凍庫から取り出してきた試験管ラックを搭載した時の、検索した試験管を取り出した所を示す上面図である。

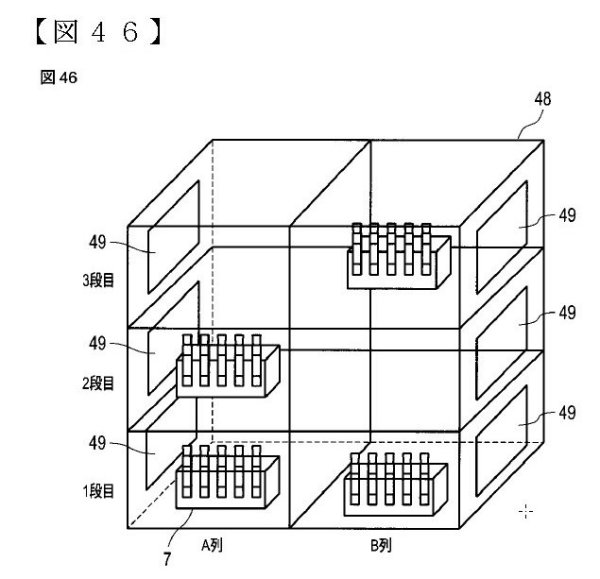

【図45】図1に示すシステムの容器情報読取り装置の管理システムソフトウエアにおいて、容器検索処理を行う場合の、管理PC画面の一例を示す図である。

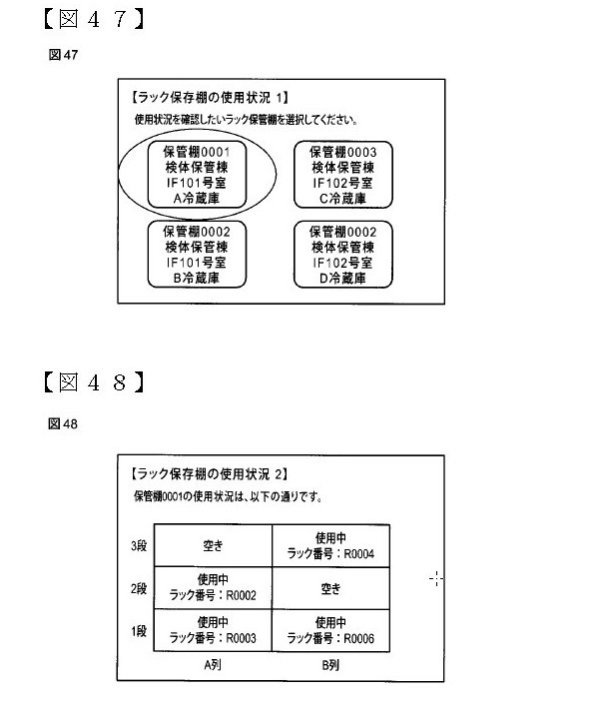

【図46】図1に示すシステムの容器を収納したラックを保管する棚(ラック保管棚)の構成を示す透視図である。

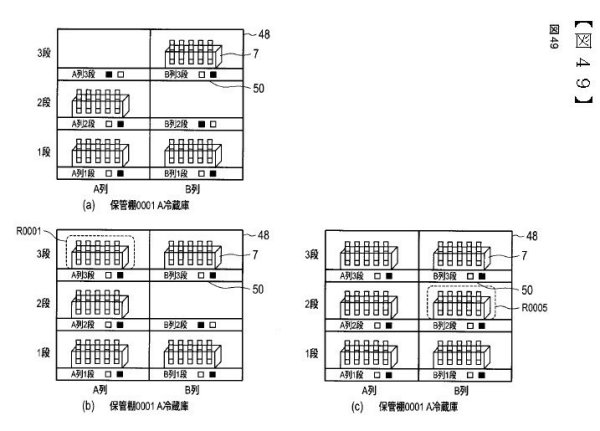

【図47】図1に示すシステムの管理PC上でラック保管棚の使用状況を確認した際の表示例であり、各保管棚の位置を示す図である。

【図48】図1に示すシステムの管理PC上でラック保管棚の使用状況を確認した際の表示例であり、保管棚中のラック格納状況を示す図である。

【図49】図1に示すシステムのラック保管棚の内部を示した図であり、6箇所の保管区画のうち4箇所にラックが保管され、2箇所が空いている状態、2箇所の空き区画のうちの一方にラックを保管した状態、全ての保管区画にラックを収納した状態を示す図である。

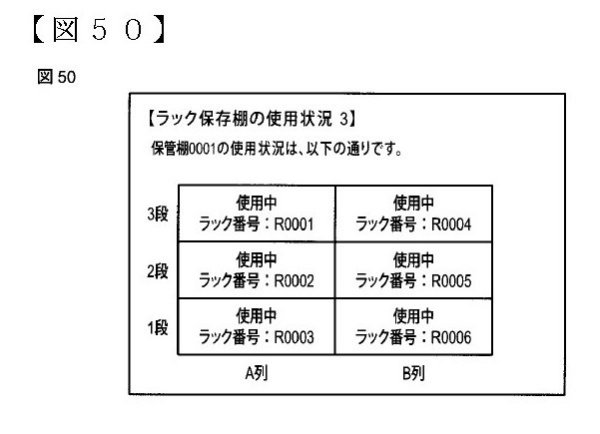

【図50】図1に示すシステムの管理PC上でラック保管棚の使用状況を確認した際の表示例であり、保管棚中のラック格納状況を示す図である。

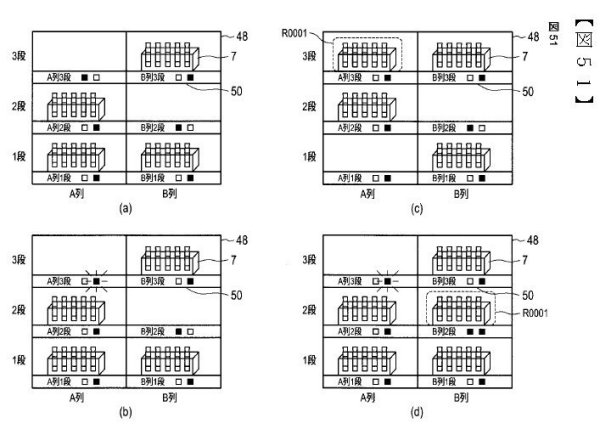

【図51】図1に示すシステムのラック保管棚の内部において、6箇所の保管区画のうち4箇所にラックが保管され、2箇所が空いている状態、ラック保管先区画のランプが点滅している状態、ラックが指定された区画内に保管された状態、ラックを指定された保管区画以外の場所に誤って保管した状態を示す図である。

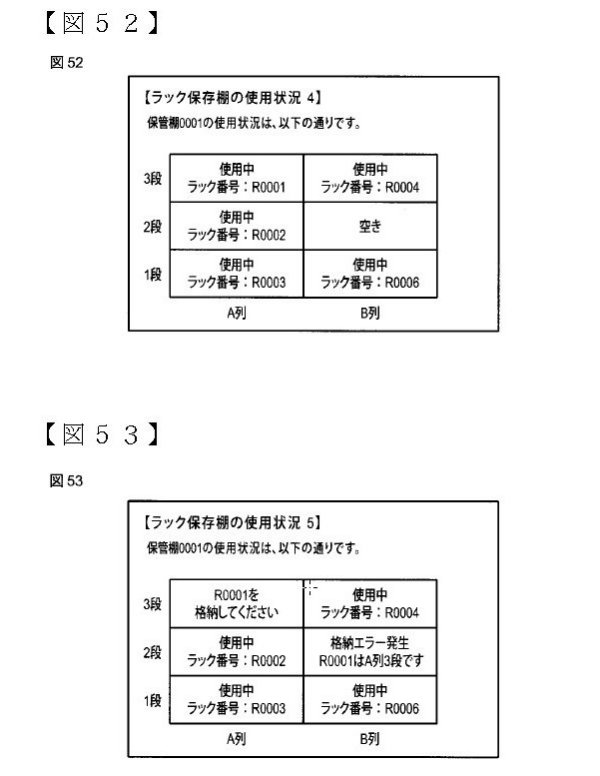

【図52】図1に示すシステムのラック保管棚の内部において、6箇所の保管区画のうち5箇所にラックが格納されており、1箇所が空いている状態を示す図である。

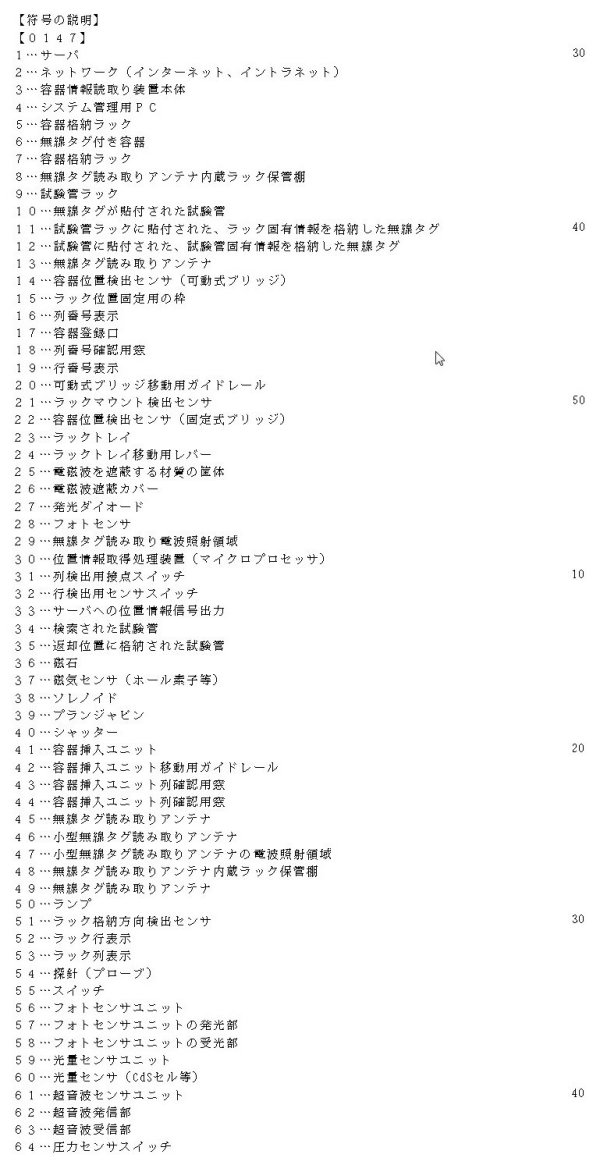

【図53】図1に示すシステムのラック保管棚の内部において、ラックを指定された保管区画以外の場所へ誤って保管した時の状態を示す図である。

【発明を実施するための形態】

【0028】

添付の図面を参照して本発明の実施の形態を説明する。以下に説明する実施の形態は本発明の構成の例であり、本発明は、以下の実施の形態に制限されるものではない。

以下、発明の実施の形態を通じて本発明を説明するが、以下の実施形態は、請求の範囲にかかる発明を限定するものではなく、また実施形態の中で説明されている特長の組み合わせの全てが、発明の解決手段に必須であるとは限らない。

【0029】

図1は、本発明に係る容器管理システムの全体構成を示す概念図である。この容器管理システムは、データベースサーバ1、容器読取り装置3、管理用パーソナルコンピュータ(以下、管理PC)4、作業中ラック5、無線タグ付き容器6、容器格納済ラック7およびラック保管棚8から構成され、各々はIPネットワーク(インターネット、イントラネット)2を介して接続されている。なお、ネットワークの接続はSSL(Secure Socket Layer)もしくはIPSec(Security Architecture for Internet Protocol)といった秘匿通信で行われることを前提とする。管理PC4では、容器情報読取り装置3を用いて登録作業を行う時や、特定の容器を検索したり保管位置を移動させたりデータベースから容器情報を抹消するためのアプリケーションソフトウエアが動作する。これら各々の構成要素は常時ネットワーク2を介して接続された状態に置かれ、容器登録時に変更があった場合には、その内容がリアルタイムにサーバ1のデータベースに反映されるようになっている。

【0030】

図2は、上記容器情報読取り装置3を用いて、無線タグ付き容器6をラック5に格納し、容器格納済ラック7をラック保管棚8へ保管するまでの一連の流れを示す。先ず無線タグが貼付された容器6と、容器6を格納する無線タグが貼付されたラック5を用意する。無線タグの表面ラベルには、無線タグ内部に格納されている個別情報をバーコードや文字列で印刷しておく。こうすることで、万一無線タグが破壊した場合でも、ラベル上に印刷されたバーコードもしくは文字列を読み取るとで、トレーサビリティーを確保することが可能となる。

【0031】

ラック5には、無線タグを付けることによりタグIDによる固有の識別情報(以下、ラックむ固有情報)が付与され、容器6には、無線タグを付けることにより容器内の内容を含む個別情報が付与される。最初に、空の状態のラック5を容器情報読取り装置3にセットする。容器情報読取り装置3は、内部に設けられたラックマウントセンサによりラック5が搭載されたことを自動的に検出すると共に、ラック格納方向検出センサによって、搭載されたラック5が正しい方向であるかどうかを自動的に検出する。その後、無線タグ読み取りアンテナから読取り電磁波を照射してラック固有情報を読取り、読み取ったラック固有情報をサーバ1のデータベースに新規登録する。次に、容器情報読取り装置3を用いて、無線タグ付き容器6を1本ずつラック5に格納して行く。容器情報読取り装置3には容器位置検出センサが搭載されており、無線タグ付き容器6を1本入れる毎に、その容器6を格納したラック5内の位置情報を検出することができる。その後、容器6に貼付された無線タグの個別情報が、無線タグ読み取り電磁波によって取得される。各容器6の個別情報は、容器6を格納したラック5の固有情報および容器6を格納したラック5内での容器6の位置情報に紐づけられた形で、サーバ1のデータベースに順次登録される。

【0032】

容器6の格納が完了したラック7を容器情報読取り装置3から取り出して、ラック保管棚8へ運び保管する。図2の例では、ラック固有情報をR0001、ラック7の保管場所を保管棚番号0001のA列3段目として示している。ラック保管棚8には無線タグ読み取りアンテナが搭載されており、出し入れするラックの固有情報を常に把握している。図2の例で、保管棚0001のA列3段目にラック固有情報R0001のラックを格納すると、ラック保管棚8に搭載された無線タグ読み取りアンテナが自動的にラック固有情報を取得し、ラック固有情報R0001が保管棚0001のA列3段目に格納されたことをサーバ1のデータベースに登録する。

【0033】

図3は、容器情報読取り装置3を用いて、ラック保管棚8に保管されている特定の容器6を取り出してくるまでの一連の流れを示す。取り出してくる容器6の検索は、ネットワーク2を介してサーバ1に接続された管理PC4上から行う。容器の検索キーワードは、容器6の個別情報の他に、その個別情報に紐付けられた情報でも可能である。検体保存を例に取ると、容器6の個別情報には名前、検体採取日、検体種別、検体メーカ固有コード等が紐づけられているが、それらをキーワードとしてデータベースに検索問い合わせをすることで、サーバ1から該当する検体の保管情報を得ることができる。該当する容器6が複数ある場合には、一覧表として出力され、問い合わせを行った者がその一覧の中から目的の容器を選択する。

【0034】

図3の例では、容器6の検索を行った結果、目的の容器6はラック保管棚番号0001番A列3段目に保管されているラック番号R0001の、3行D列目に保管されているという結果が出力されている。検索を行った者は保管棚番号0001番が設置されている場所へ行き、保管棚0001番のA列3段目に保管されているラック(ラック番号R0001)7を取り出してくる。ラック7を保管棚から取り出すと、保管棚に搭載されている無線タグ読み取りアンテナは、取り出されたラック7の固有番号R0001を取得できなくなる。これによりサーバ1のデータベースは、該当ラック7が保管棚から取り出されたことを検出すると共に、当該ラック7の状態を「保管中」から「取り出し中」に変更する。

【0035】

取り出したラック7を容器情報読取り装置3に格納すると、容器情報読取り装置3の内部に搭載されたラックマウントセンサによりラック7が格納されたことが検出され、かつラック格納方向検出センサによりラック7が正しい方向にセットされたことを確認する。その後、無線タグ読み取り電磁波をラック7に照射して、ラック固有番号とそのラック7に格納されている容器全ての個別番号を一括読取りする。読み取った情報は、サーバ1のデータベースと照合し、相違が無いかどうかをリアルタイムで確認する。後は、管理PC4の画面上に表示された目的とする容器6の格納場所(この例では3行D列)の容器6を取り出せばよい。容器検索時は、容器情報読取り装置3は常時ラック7およびラック7に格納された容器6に対して読取り電磁波を照射し、読み取った無線タグ情報を取得している。そのため、目的の容器6を容器情報読取り装置3内に設置されたラック7から取り出すと、その瞬間に取り出した容器6の個別番号が読み取れなくなる。サーバ1では、取り出された容器6の個体番号を検出し、データベース上の該当容器6の状態を、「保存中」から「取り出し中」に変更すると共に、管理PC画面にその結果を表示させる。取り出した容器6をラック7の元の場所に戻すと、容器情報読取り装置3に搭載された容器位置検出センサが、返却された容器6のラック7内での位置情報を取得すると共に、無線タグ読み取り電磁波の照射によってその容器6の個別情報を取得し、結果をサーバ1上のデータベースへ通知する。サーバ1では、取り出した容器6が元の位置に返却されたことを確認し、さらに取り出し中は読み取ることができなかった容器6の個別番号が、再び読み取れるようになったことを受け、該当容器6の状態を、「取り出し中」から「保存中」に変更し、管理PC4の画面にその結果を表示する。なお、取り出された容器6が元と異なる場所に返却された場合には、その旨をユーザに通知すると共に、容器6の格納位置の変更処理を行うかどうかを問い合わせる。

【0036】

容器6をラック7から取り出して廃棄する場合には、容器6を取り出した時点で管理PC4の画面上から該当容器6の削除作業を行う。これにより、該当容器6はサーバ1のデータベースから削除される。

【0037】

容器6の格納位置を変更するには、容器6を取り出した時点で管理PC4の画面上から該当容器6の格納位置変更処理を行う。取り出した容器6をラック7の異なる位置に格納すると、容器情報読取り装置3に搭載された容器位置検出センサにより、容器6の新たな格納位置が自動的に検出される。サーバ1は、容器6の返却位置が以前格納していた位置と異なっていることをユーザに通知すると共に、容器6の格納位置の変更処理を行うかどうかを問い合わせる。ここで容器6の格納位置変更処理を選択すると、サーバ1のデータベースには、該当容器6の以前の格納位置情報が消去され、該当容器6の新しい格納位置情報が登録される。

【0038】

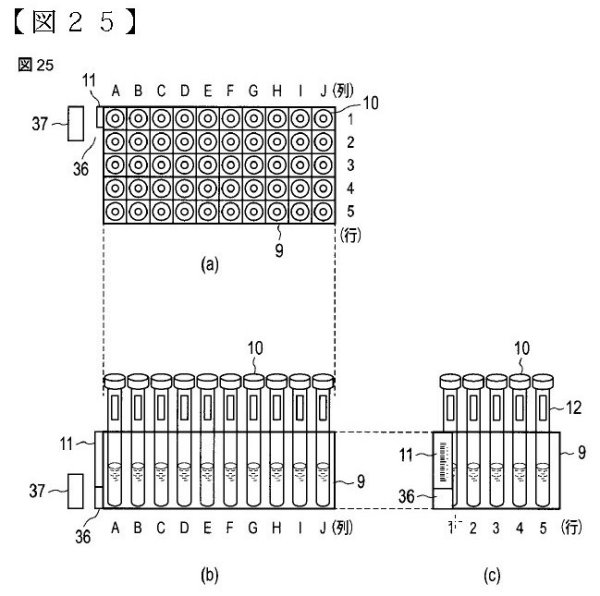

図4に、本実施形態で使用するラックの一例を示す。本実施形態では容器10を5行×10列の形状で保存するラック9を用いた。図4(a)は、ラック9の上部を示す。ラック9を上部から見て、左上の端点をラック原点と規定し、その場所を1行A列と規定する。ラック原点に、ラック9に固有番号を付加する無線タグ11を貼付する。前述したように、無線タグ11の表面ラベルには、無線タグ11に格納されている情報が、バーコードおよび文字列でも印刷されている。ラック原点に無線タグ11を貼付することで、ラック原点を視覚的にも確認できるので、容器情報読取り装置へのラック格納の際に、ラック9を誤った向きに置くことを防ぐことができる。例として取り上げたラック9は5列×10行の構成なので、ラック原点を起点とし、行には1行~5行、列にはA列~J列と符号を付与することで、ラック内部の任意の位置を行列で表すことにする。図4(b)に、ラック長辺側の側面を示す。また図4(c)に、ラック短辺側の側面を示す。図4に示したラック9では、個別の識別番号を有する無線タグ12が貼付された容器10が、ラック内の格納可能領域に格納されている状態を示している。

【0039】

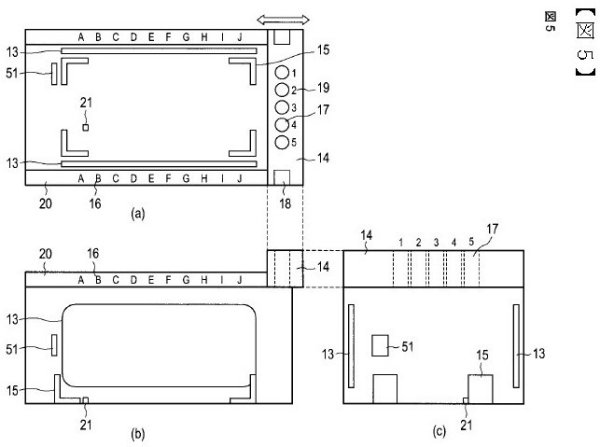

図5に、本実施形態の容器情報読取り装置の第一の実施例を示す。本図では、内部構造を判りやすく表現するため、筐体部分を透明に表現している。また図5はラックを装置内に搭載していない状態を示しており、図5(a)は上面図、図5(b)は長辺側面図、図5(c)は短辺側面図であり、13は無線タグ読み取りアンテナ、14は容器位置検出センサ(可動式ブリッジ)、15はラック位置固定用の枠、16は列番号表示、17は容器登録口、18は列番号確認用窓、19は行番号表示、20は可動式ブリッジ移動用ガイドレール、21はラックマウント検出センサ、51はラック格納方向検出センサを示している。

【0040】

図5に示す容器情報読取り装置は、電磁波の漏洩を防ぐ素材で構成された箱形をしている。装置上面に開口部があり、ここを通してラックを装置内部に格納する。またラックを定位置に固定するため、ラック固定用の枠15が四隅に設けられている。さらに、ラックを容器情報読取り装置に搭載したことを自動的に検知するラックマウント検出センサ21が、容器情報読取り装置の底部に設置されている。さらに、ラックが正しい方向に格納されたかどうかを確認する、ラック格納方向検出センサ51が設置されている。

【0041】

第一の実施例では、容器位置検出センサ14として、装置上面に設置された可動式ブリッジ14を使用する方法を示している。装置上面には可動式のブリッジ14が設けられている。ラック11を容器情報読取り装置の内部に格納する際はラック格納の妨げとならないよう、可動式ブリッジを容器情報読取り装置の左右どちらかの端に待避させる。本実施例では、ラック9の列方向に移動させることができる可動式ブリッジ14を例にとった。可動式ブリッジ14は、ブリッジ移動用ガイドレール20に沿って移動させる。移動量は1列分ずつの幅となるよう、ノッチが形成される。現在どの列の位置にあるかは、列番号確認用窓18に表示される列表示(本実施例ではAからJまでのアルファベット)で確認する。可動式ブリッジ14を指定した列に移動すると、可動式ブリッジ14の現在位置の情報が列番号確認用窓18に表示されると同時に、ブリッジ14の列情報が電気信号として自動的に取得される構成になっている。可動式ブリッジ14の上部には、容器登録口17が設けられる。容器登録口17は、使用するラックの行数分縦に並んでいる。本実施例では5行×10列のラックを想定しているので、容器登録口17は1から5までの5つとなる。それぞれの容器登録口17の横には、行数が数値で表示されている(本実施例では1から5までの数値)。

【0042】

図5(b)に、容器情報読取り装置の長辺側面図を示す。本実施例の装置では、無線タグ読み取りアンテナ13は容器情報読取り装置の長辺側面に対向して2枚設置されている。アンテナ13の設置位置と設置枚数および設置位置については、ラック9に貼付された無線タグ11および容器10に貼付された無線タグの固有識別情報を一括して読み取れるのであれば、特に指定は無い。図5(c)に、容器情報読取り装置の短辺側面を示す。可動式ブリッジ14にはラック9の行間隔に沿って容器登録口17が設けられている。

【0043】

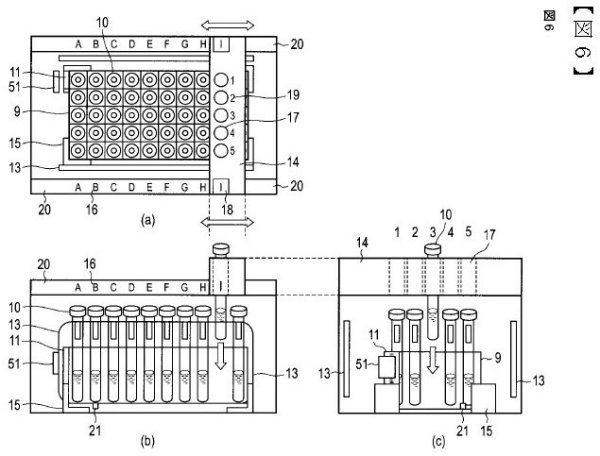

図6に、本発明の容器情報読取り装置の第一の実施例に、ラック9を搭載した状況を示す。図6(a)は、容器情報読取り装置にラック9を搭載し、3行I列の格納領域に容器10を格納するため、可動式ブリッジ14を移動させた状況を、上面から示している。可動式ブリッジ14はI列目に移動しており、可動式ブリッジ14の列番号確認用窓18には「I」が表示されている。ラック9は、ラック原点を左上に置いた状態で、容器情報読取り装置内部に固定されている。ラック9は、搭載位置がずれないよう、ラック位置固定用枠15内にしっかりと固定されている。ラック9の原点には、ラック固有の識別情報を格納した無線タグ11がラック側面に貼付されている。ラック9を容器格納装置に搭載した段階で、容器情報読取り装置のラックマウント検出センサ21がラック9の搭載を自動的に検出すると同時に、ラック格納方向検出センサ51が、ラック9が正しい方向に設置されているかどうかを確認する。

【0044】

図6(b)は、図6(a)の状況を装置長辺側面から見た図である。図では、無線タグが貼付された試験管10を、ラック9の3行I列に格納する所を示している。可動式ブリッジ14は可動式ブリッジ移動用ガイドレール20に沿って、I列の位置まで移動している。この状態で、可動式ブリッジ14の列番号確認用窓18には「I」が表示されると共に、可動式ブリッジ14の列位置に相当する電気信号が自動的に生成されている。

【0045】

図6(c)は、図6(a)の状況を装置短辺側面から見た図である。無線タグを貼付された試験管10は、可動式ブリッジ14の上部に設けられた容器登録口17の「3行目」の穴を介して、ラック9に格納する。容器登録口17の内部に設けられたセンサが、試験管の通過を検出し、可動式ブリッジ14の3行目の穴から試験管10が格納されたことを示す電気信号が自動的に生成される。以上のように、容器情報読取り装置にラック9を格納し、容器10を格納したい列に可動式ブリッジ14を移動させ、容器10を格納したい行の直上にある容器登録口17から容器10を挿入する作業を繰り返すことで、格納した容器10の個別識別情報と、その格納位置が自動的に取得されて行く。

【0046】

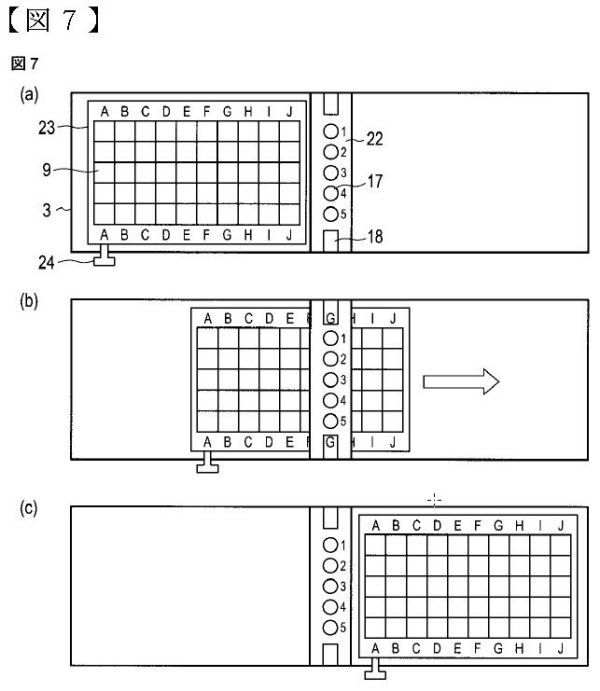

図7に、本発明の容器情報読取り装置の第一の実施例の別形態を示す。図7(a),(b),(c)は容器位置検出センサを備えた固定式ブリッジ22を図中左から右へずらした様子を示している。ここで、23はラックトレイ、24はラックトレイ移動用レバーを示している。

【0047】

すなわち、図6では、可動式ブリッジ14をラック9の各列の上に移動させて使用したが、図7ではブリッジ自体を固定式とし、ラック9をラックトレイに搭載して移動させる方法を示している。固定式ブリッジ22は、容器情報読取り装置の中央に設けられている。先ず容器情報読取り装置の左側に、容器を格納したいラック9を設置する。ラック9は、ラック原点位置を合わせた状態で、ラックトレイ23上に固定する。ラックトレイ23はラックトレイ移動用レバー24で、各列分の幅の単位で移動できるよう構成されている。容器をラック9に格納する際は、ラックトレイ移動用レバー24を操作し、容器を格納する列までラック9を固定式ブリッジの下まで移動させる。固定式ブリッジ22の上部には、列番号確認用窓18が設けられており、どの列なのかを確認することができる。ラックトレイ移動用レバー24は、ラック9の列の幅だけ移動できるようノッチが付いており、固定式ブリッジの直下の列情報を電気信号で自動的に取得できるよう構成されている。

以上示したように、ラックトレイ移動用レバーを用いて、容器を格納したい列を固定式ブリッジの直下に移動させ、容器を登録する行の直上にある容器登録口から容器を格納する作業を繰り返すことで、格納した容器の個別情報と、その格納位置が自動的に取得されて行く。

【0048】

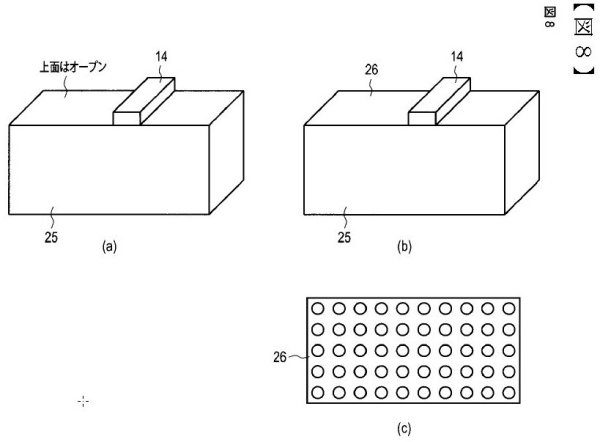

図8に、図5に示した本発明の容器情報読取り装置の第一の実施例の外観を示す。容器情報読取り装置の内部には、無線タグの情報を読み取るための無線タグ読み取りアンテナが搭載されている。従って、無線タグ読み取り電波が容器の外部に漏れた場合、容器情報読取り装置の外に置かれた、無線タグを貼付した試験管等を、誤って読み取ってしまう可能性がある。よって容器情報読取り装置の構造は、無線タグ読み取り電波の漏れを無くすような構造にする必要がある。図8(a)は、容器情報読取り装置の筐体を、電磁波を遮蔽する材質25で覆った場合を示す。容器情報読取り装置の上面部分のみを除き、残りの面を電磁波遮蔽材質25で覆う。無線タグ読み取り電波の強度を、上部から電波が漏れ出さない程度に調節することで、外部への電波漏洩を防止する。この場合、容器情報読取り装置の上面を覆うものは無いので、ラックの取り出し作業に支障は出ない。

【0049】

図8(b)は図8(a)の方法をさらに改良したもので、容器情報読取り装置の上部も電磁波を遮蔽する材質の電磁波遮蔽カバー26で覆う例である。ラック9の着脱時およびラック9から特定の容器を出し入れする際には、容器情報読取り装置上部の電磁波遮蔽カバー26を外しておく。容器情報読取り装置にラック9をセットした後、上部を電磁波遮蔽カバー26で覆い、登録作業を行う。

【0050】

図8(c)は、図8(b)で用いる電磁波遮蔽カバー26の一例を示す。電磁波遮蔽カバー26の材質は、電磁波を遮蔽する金属板もしくは電磁波遮蔽布が考える。電磁波遮蔽カバー26はラックの格納位置に合わせて穴が開いている。従って、可動式ラックの容器登録口からラックへ容器を挿入する際に、邪魔になることは無い。また電磁波遮蔽カバーの穴は、ラックに容器が格納されているかどうかを目視確認出来る程度の大きさであるとする。電磁波遮蔽カバーを電磁波遮蔽布で構成した場合、容器を挿入する穴を開けるのでは無く、切り込みを入れても構わない。これにより、より電磁波遮蔽能力が向上する。以上の処理により、容器情報読取り装置内部の無線タグ読み取り電波が外部へ漏れる可能性を無くすことができる。

【0051】

図9(a),(b),(c)に、図7に示した本発明の容器情報読取り装置の第一の実施例の外観を示す。図7の容器情報読取り装置では、図5の場合と異なり、ブリッジ22を固定しラック7の方を移動させることによって、ラック7への容器格納処理を行う。容器情報読取り装置の上面を開けておくと、無線タグ読み取り電波が漏れる可能性が高くなるため、電磁波遮蔽パネル26で覆う。図7では固定式ブリッジ22を使用するため、電磁波遮蔽カバー26は、容器登録口の部分のみ穴が開いていればよい。容器情報読取り装置へのラック着脱時およびラック7から特定の容器を出し入れする際は、電磁波遮蔽カバー25を取り外した状態で行う。電磁波遮蔽カバーの材質は、電磁波を遮蔽する金属板もしくは電磁波遮蔽布といったものが考える。電磁波遮蔽カバーを電磁波遮蔽布で構成した場合、容器を挿入する穴を開けるのでは無く、切り込みを入れても構わない。これにより、より電磁波遮蔽能力が向上する。以上の処理により、容器情報読取り装置内部の無線タグ読み取り電波が外部へ漏れる可能性を無くすことができる。

【0052】

図10(a),(b),(c),(d)に、本発明の容器情報読取り装置の第一の実施例における容器位置検出センサとしての可動式ブリッジ14の構造と、その動作を示す。可動式ブリッジ14は、ラック9内で容器10を格納したい列に移動させた後、容器10を格納したい行の直上の容器登録口17から容器10を挿入して使用する。図10(a),(b),(c),(d)では、容器登録口17に容器10を通した時の、可動式ブリッジ14内部の一連の動作を示している。

【0053】

図10(a)は容器を挿入する前の状態である。可動式ブリッジ14の各容器登録口17内部には、容器10が通過したことを検知するセンサが格納されている。本実施例では、そのセンサの一例として、発光ダイオード27とフォトセンサ28を用いた光学的検出手段を記載した。この他にも、マイクロスイッチを用いた物理的検出手段などが考えられる。容器10を挿入していない時には、発光ダイオード27から出力された光はフォトセンサ28に到達しており、フォトセンサ28のスイッチはON状態になっている。

【0054】

図10(b)に、容器登録口17を容器10が通過している状態を示す。容器10が容器登録口17を通過している時は、発光ダイオード27の光が容器10によって遮られるため、フォトセンサ28はOFF状態になる。管理システムでは、フォトセンサ28のOFF状態を検知し、その時に設置されている可動式ブリッジ14の位置情報と容器10が挿入された容器登録口17の位置情報から、ラック9内での容器10の位置情報を電気的に取得する。

【0055】

図10(c)に、容器10が容器登録口17を通過し終えた状態を示す。発光ダイオード27から出力された光は、再びフォトセンサ28に到達するので、フォトセンサ28はON状態に戻り、容器はラック内に格納される。

【0056】

図10(d)に、容器が格納されたことを検知した後の状態を示す。可動式ブリッジ14を介して新たに容器10が格納されたことが検出されると、容器10がラック9に格納された後で、無線タグ読み取りアンテナから無線タグ読み取り電磁波が1回もしくは複数回、自動的に照射され、ラック9内部の容器10の固有情報とラック9の固有情報を一括読取りする。一括読取りした情報と、新規に格納された容器10の位置情報は、ネットワークを介してサーバ上のデータベースに送信される。サーバでは、前回の一括読取り情報と比較することで、新規に登録された容器10の固有識別番号を判別し、容器10が格納された位置情報を紐付けした後、データベース内に登録する。

【0057】

図11に、本発明の容器情報読取り装置の第一の実施例における可動式ブリッジを使った容器の位置情報検出方法について、等価回路図を用いて示す。図11において、30は位置情報取得処理装置(マイクロプロセッサ)、31は列検出用接点スイッチ、32は行検出用センサスイッチ、33はサーバへの位置情報信号出力を示している。

【0058】

本実施例では、5行×10列のラックを用いた場合について説明する。可動式ブリッジ14の容器登録口17には、5個の行検出用センサスイッチ32が搭載される。可動式ブリッジ14は、可動式ブリッジ移動用ガイドレール20に沿って、A列からJ列まで10カ所の位置に移動させることができる。可動式ブリッジ移動用ガイドレール20には、それぞれの列の位置にAからJまでの10個の接点スイッチ31が搭載されている。本図では、3行E列に容器を挿入している場合を示す。容器登録口17のセンサに、上述したフォトセンサを用いる場合、容器が通過している時は3行目のスイッチのみがOFFとなる。また可動式ブリッジ移動用ガイドレール20に設けられたE行目の接点スイッチ31がONになる。位置情報取得装置(マイクロプロセッサ)30では、この2つの情報と、その時に格納された容器に貼付された無線タグの容器固有の識別番号とを、サーバ上のデータベースへ通知する。

【0059】

以上の例では、容器位置検出センサとしての可動式ブリッジ14の容器登録口に、容器を1本ずつ挿入して登録する方法を記した。しかしこの方法では、容器登録口に間違えて2本以上の容器を同時に挿入した場合には正常に登録を行うことができない。また、複数の容器を連続して登録する際は、容器を1本ずつ容器登録口に挿入するため、手間が発生する。以上の点を改善した実施形態として、図12に、容器登録口の別構造を示した。

【0060】

図12(a),(b),(c)に、別構造の容器登録口の構造と動作を示した。図12において、38はソレノイド、39はプランジャピン、40はシャッターを示している。この例では、容器登録口17の内部にソレノイド38が内蔵されている。ソレノイド38のプランジャピン39にはシャッター10が接続されており、初期状態では、容器登録口17はシャッター10で閉じられている。シャッター10には電磁波を遮蔽する素材を使用すると、無線タグ読み取り電磁波の外部漏洩を防止でき、効果的である。図12(a)は、容器登録口17に容器10をセットした時の状態を示している。ソレノイド38からプランジャピン39が出た状態になっており、シャッター40が容器挿入口を塞いでいるため、容器10は容器登録口17を通過できない。また、容器登録口17の下にある発光ダイオード27とフォトセンサ28は、遮るものが無いためON状態になっている。一例として、可動式ブリッジ14上には5行分の容器登録口17が設けられているとする。先ず、登録したい容器10を容器登録口17にセットする。この例では、1行目の位置に容器10をセットした場合を示している。管理PCから1行目の容器10を登録する操作を実行させると、1行目の容器登録口17のソレノイド38がプランジャピン39を引き込み、シャッター40が開く。セットされていた容器10は容器登録口17を通過し、発光ダイオード27からの信号を遮蔽するため、フォトセンサ28がOFF状態となる(図12(b))。容器11がラックに格納された後、フォトセンサ28が再びON状態になったことを検知して、ソレノイド38のプランジャピン39が押し戻され、シャッター40が容器登録口17を塞ぐ(図12(c))。その後の処理については、最初に示した実施例と同様、容器情報読取り装置内部において無線タグの一括読取り処理を行い、新規に格納した容器14の固有の識別番号を取得する。このように、容器10を登録する際に必ず1個しか容器登録口17のシャッターが開かない構造を用いることにより、誤って複数本同時に挿入してしまう危険性を除去できる。

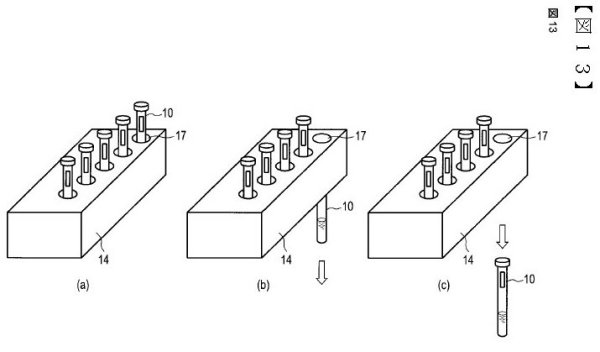

【0061】

また、この方法では、容器10を複数本まとめて自動的に登録することも可能となる。図13(a),(b),(c)に、容器登録口17が5つある可動式ブリッジ14で、5本の容器10を順次登録する場合の例を示した。5つの行に順次容器10を登録する際には、今までの方法だと、1本ずつ容器を容器登録口に挿入しなくてはならなかった。しかしこの方法を採用することで、まとめて5本の容器をセットし、容器登録口17のシャッター40を1つずつ順番に開けて容器10をラック9に格納することにより、セットした容器5本が順次自動的に登録することが可能となる。

【0062】

図13(a)は、可動式ブリッジ14に登録したい容器10を5本セットした状態を示している。容器登録口17内部のシャッター40が全ての容器登録口17を閉じているので、容器10は容器登録口17を通過できない。登録したい容器10をセットした後で、管理PCから5本分の容器をまとめて登録する指示を出す。5つある容器登録口のうち、1番目(1行目)の容器登録口内部のシャッターが開き、容器がラックに格納される(図13(b))。サーバ上のデータベースに容器が登録された後、次に2番目(2行目)の登記登録口のシャッターが開き、以下同様に5本の容器が順次自動的に登録されて行く。このように、ソレノイドを用いた容器登録口の開閉制御を行うことで、可動式ブリッジの容器登録口にセットされた複数本の容器を、順次自動的に登録して行くことが可能となる。また、容器登録を行わない容器登録口を、電磁波を遮蔽するシャッター40で塞ぐことにより、容器情報読取り装置内部に搭載された無線タグ読み取りアンテナからの照射電磁波の、外部への漏洩を防ぐことができるという利点もある。

【0063】

以上述べた実施例では、容器に貼付された無線タグの読み取りは、容器情報読取り装置内に設置された無線タグ読み取りアンテナにより一括して行っていた。即ち、新しい容器がラックに格納されると、容器固有情報の数が前回一括読取りした数よりも一つ増えるので、その増加分を新規格納した容器の固有情報として認識していた。

【0064】

この方法とは別に、容器登録口部分に無線タグ読み取りアンテナを搭載し、容器をラックに格納する前に、容器の無線タグ情報を読み取るという方法も考えられる。容器を格納したい場所に容器登録口を移動させ、容器を格納する行列情報を取得する際、容器登録口に搭載した無線タグ読み取りアンテナで、容器登録口にセットされている容器に貼付された無線タグの固有情報の読取りを行う。さらに、容器をラックに格納した後で、従来通り容器情報読取り装置内に設置された無線タグ読み取りアンテナで、ラック内部の無線タグを一括読取りし、新規に追加された容器を特定することで、格納した容器を二重にチェックすることも可能となる。

【0065】

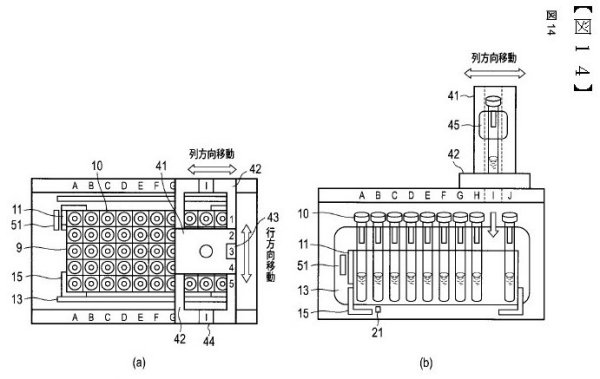

図14に、その一実施形態を示した。図14(a)は容器情報読取り装置の上面を、図14(b)は長辺側面を示しており、41は容器挿入ユニット、42は容器挿入ユニット移動用ガイドレール、43は容器挿入ユニット列確認用窓、44は容器挿入ユニット列確認用窓、45は無線タグ読み取りアンテナである。

【0066】

容器登録口部分に無線タグ読み取りアンテナ45を搭載した装置を、容器挿入ユニット41と呼ぶことにする。容器挿入ユニット41は、容器挿入ユニット移動用ガイドレール42上を、行列両方向に移動することができる。本実施例の容器挿入ユニット41では、1本分の容器登録口が付いている。図14の例では、ラック9として5行×10列のものを用いているので、容器挿入ユニット41は、行方向に5箇所、列方向に10箇所の、合計50箇所に移動させることができる。容器挿入ユニット41を列方向に移動すると、容器挿入ユニット列確認用窓43に列番号(A~J)が表示される。また容器挿入ユニット41を行方向に移動すると、容器挿入ユニット行確認用窓44に行番号(1~5)が表示される。各行、各列の移動量は、ラック9の格納位置に合わせており、ノッチにより1行分、1列分の移動ができるよう構成されている。

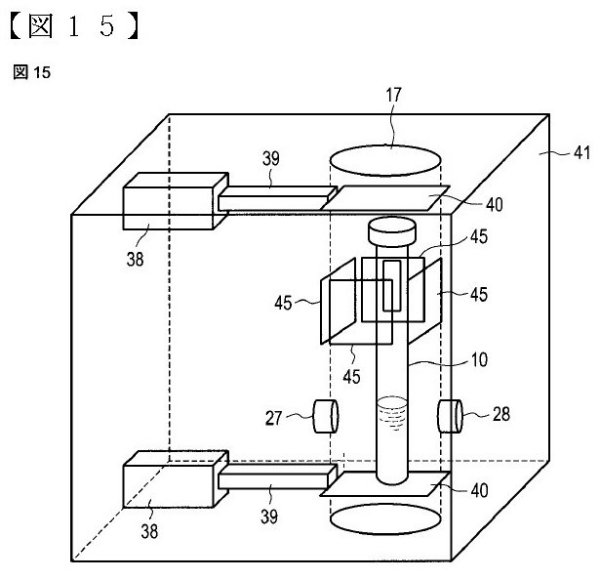

【0067】

図15に、容器挿入ユニット41の内部構造を透視図で示した。容器挿入ユニット41の内部には、セットされた容器10に貼付されている無線タグ情報を読み取るための無線タグ読み取りアンテナ45が搭載されている。ここで使用する無線タグ読み取りアンテナ45は、至近距離にある無線タグ情報を読み取れれば良いので、小型かつ低出力のもので構わない。但し、容器10の側面に貼付された無線タグの位置が常に一定方向になるとは限らないので、無線タグがどの位置にあっても確実に読み取ることができるように構成する必要がある。図15の例では、容器10を取り巻くように4枚の小型無線タグアンテナ45を配置したが、十分な読取り能力がある場合には、これ以下のアンテナ枚数でも構わない。またアンテナ形状をフレキシブルに変えることができるのであれば、容器登録口内壁に沿って、円筒状にアンテナを搭載することも考えられる。

【0068】

容器登録口17の上下には、ソレノイド38とプランジャピン39に接続されたシャッター40が配置される。シャッター40には、電磁波を遮蔽する素材を用いると、電磁波漏洩を防止できて効果的である。容器10をセットして無線タグ情報を読み取る際には、上下のシャッター40が閉じた状態となり、容器登録口内部の無線タグ読み取り電磁波の漏洩を防止する。さらに、容器登録口内部には、容器が挿入されていることを検知するフォトセンサ29が設置されている。

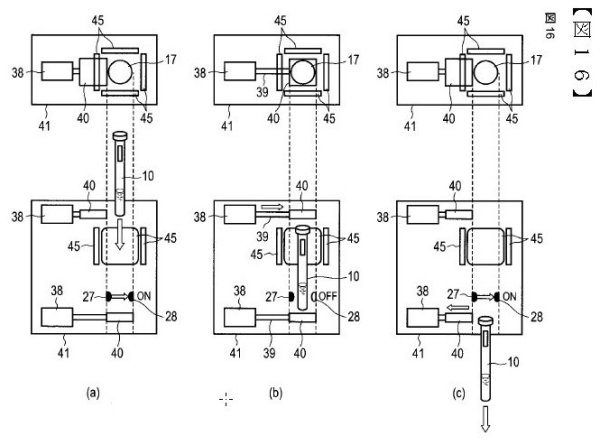

【0069】

図16に、容器挿入ユニットの構造と動作を示した。図16(a)は、容器挿入ユニットに容器をセットする時の状態を示している。容器登録口の下側のシャッターは閉じられており、上側のシャッターは開いている。フォトセンサは容器の挿入を検出していない。また、容器貼付無線タグ読み取りアンテナからは、読取り電磁波は照射されていない。図16(b)は、容器を容器挿入ユニットにセットした時の状態を示している。容器10が挿入されたことをフォトセンサが検知すると、容器登録口の上側シャッター40が閉じる。これによって、容器登録口17は電磁波的に密閉された状態となる。その後、容器貼付無線タグ読み取りアンテナ45から、無線タグ読み取り電磁波が照射される。アンテナ45を複数枚搭載した場合には、全てのアンテナから一度に照射する方法と、1枚ずつ順次照射を行う方法が考えられる。また照射回数も複数回間欠的に行って、無線タグ読み取り精度を向上させる方法も考えられる。図16(c)は、容器10に貼付された無線タグの読み取りが終わり、容器10をラック9に格納する時の状態を示している。無線タグ情報が読み取れたことを確認できたら、無線タグ読み取り電磁波の照射を止め、容器登録口17の上下シャッター40を開く。容器10はラック9に格納され、容器登録口17内部のフォトセンサ29は、再び容器未検出状態に戻る。

【0070】

この方法では、容器挿入ユニット41で、格納する容器10に貼付された無線タグ情報を読み取ってしまうので、容器10をラック9に格納した後で、容器情報読取り装置に搭載された無線タグ読み取りアンテナ45で一括読取りを行わなくてもよい。しかし、容器10がラック9に確実に格納されたかどうかを確認する意味で、容器10がラック9に格納された後でも無線タグ一括読取りを行なった方が、実際に容器10が格納されたことを二重に確認できるため、効果的である。

【0071】

図17に、本発明の無線タグ付き容器情報読取り装置の第二の実施例を示す。第一の実施例では、容器位置検出センサとして、装置上面に設置された可動式ブリッジを使用していたが、第二の実施例では、無線タグ付き容器情報読取り装置の底面に、容器位置検出センサを搭載した構成を取っている。容器位置検出センサは、容器の有無を検出するセンサを、ラック内の容器格納位置と同一パターンで配置した構造となっている。容器の有無をラック下部から検出する方法を採るため、第二の実施例で使用するラックの形状は、ワイヤフレームで構成されたものか、もしくはラック底面の各容器の格納位置に小さな穴が開いているものを使用する。第二の実施例では、容器をラックに格納する際、ブリッジを移動させる必要は無く、そのまま容器をラックの格納位置に挿入するだけで、容器がラックに搭載されたことが検出される。

【0072】

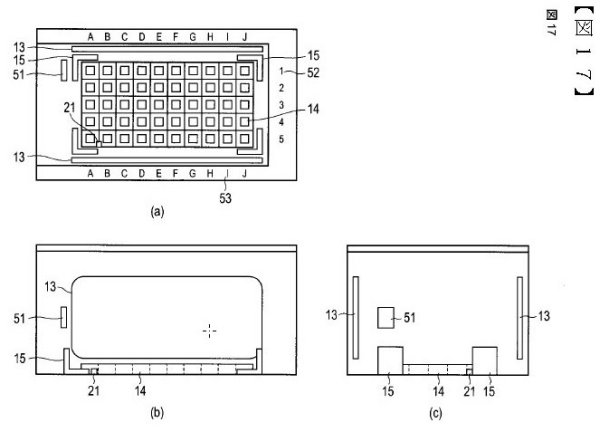

図17(a)に、本方式での容器情報読取り装置の上面を示す。筐体など基本的な構造は、第一の実施例と同一である。ラックの格納を検出するラックマウント検出センサ21と、ラックの格納方向を検出するラック格納方向検出センサ51も、第一の実施例と同様に搭載されている。ラックを搭載する位置の底面には、容器位置検出センサ14が、ラック内の容器格納位置と同一のパターンで配置されている。図17(b)は、本方式での容器情報読取り装置の長辺側面を示す。ラックを置く位置の底面に、容器位置検出センサ14が搭載される。図17(c)は、本方式での容器情報読取り装置の短辺側面を示す。

【0073】

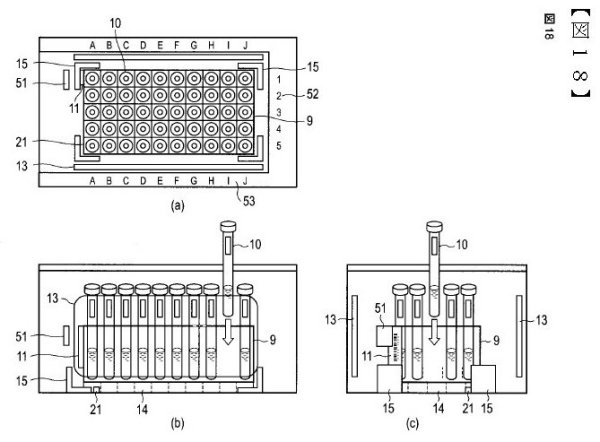

図18に、本方式の容器情報読取り装置に、容器10を格納したラック9を搭載した図を示す。図18(a)は、本方式の容器情報読取り装置にラック9を搭載した場合の、装置上面を示している。容器位置検出センサ14はラック9内の各容器10の下に配置されており、ラック9を搭載するとラック9内の各格納位置における容器10の有無を自動的に検出する。図18(b)は、本方式での容器情報読取り装置の長辺側面を示す。ラック9の底面に、容器位置検出センサ14が搭載される。図18(c)は、本方式での容器情報読取り装置の短辺側面を示す。

【0074】

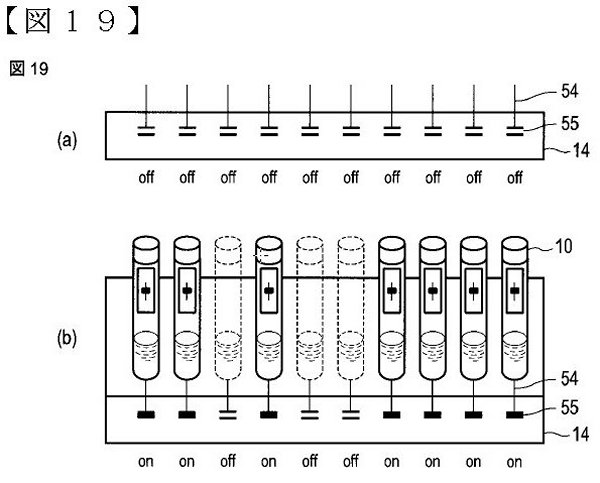

図19に、容器位置検出センサ14として探針(プローブ)型スイッチを用いた例を示す。図19(a)は、ラック1行分のセンサの配置状況を示している。容器位置検出センサは、ラック内の容器の格納位置と同一パターンで配置されるため、例えば5行×10列のラックを使用した場合には、図19(a)に示した構造のセンサを5つ並べて用いることになる。図19(b)に、容器位置検出センサの動作状況を示す。本実施例で使用するラック9は、ワイヤフレーム状に構成されたものか、もしくはラック底面の各容器の格納位置に小さな穴が開いているものを使用する。そのため、容器位置検出センサ14の探針(プローブ)54は、ラック底面を通して突き出るような構造になっている。ラック内の容器格納位置に容器10が入っていると、容器位置検出センサ14の探針(プローブ)54が押し込まれ、スイッチが閉じて「ON」状態になる。一方、容器10が入っていない場合には、探針(プローブ)54は押し込まれず、スイッチ55は「OFF」のままとなる。このスイッチ55の開閉を検出することで、ラック内部での容器10の格納状況を一括して把握することができる。

【0075】

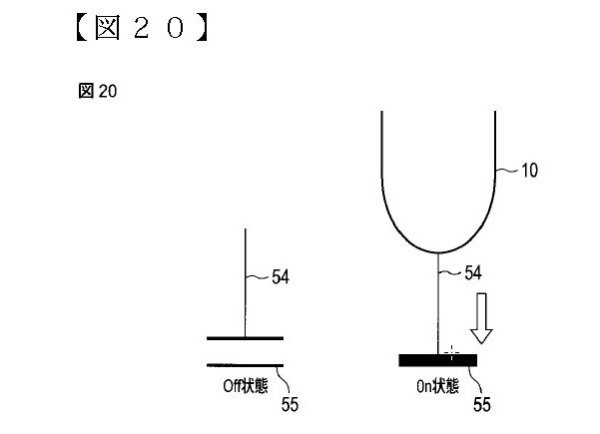

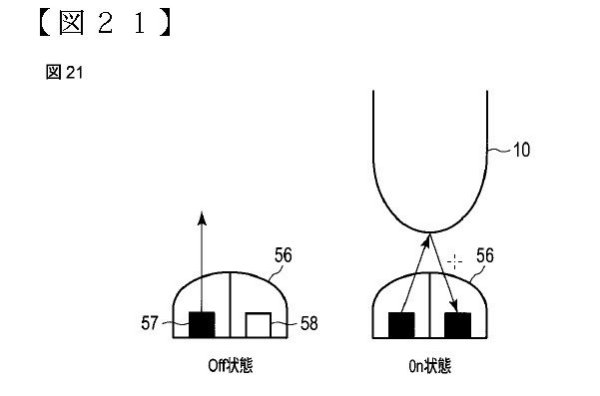

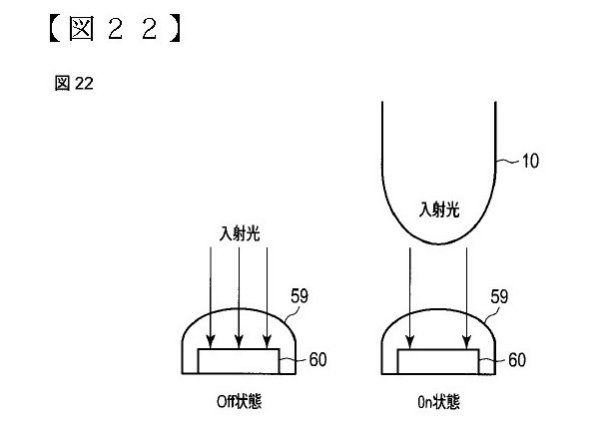

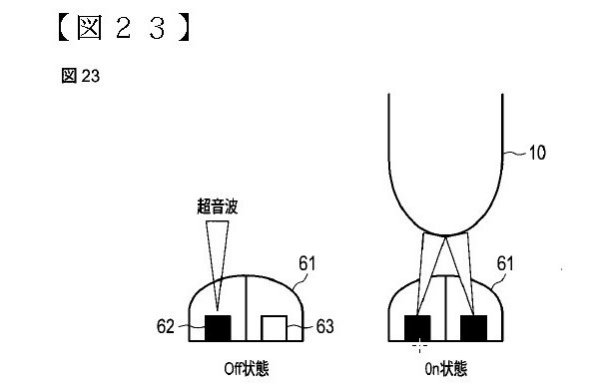

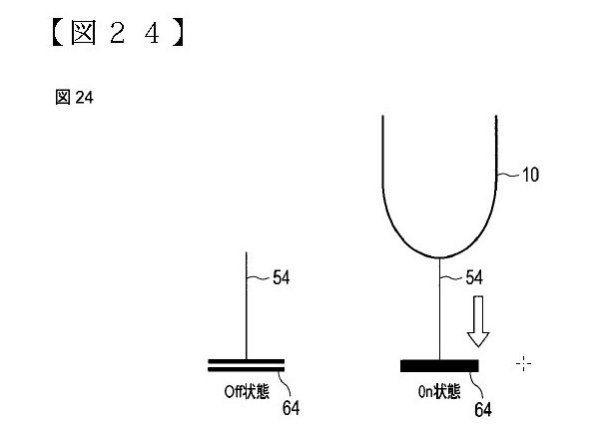

図20~図24に、容器位置検出センサ14に用いる各種センサの構造を示した。

【0076】

図20は、容器位置検出センサ14として、上述した探針(プローブ)54とスイッチ55を用いた、探針(プローブ)型センサの構造を示している。

【0077】

図21は、容器位置検出センサ14として、フォトセンサユニット56を用いた場合を示している。容器10が格納されていない場合には、フォトセンサ発光部57から出た光が反射されて受光部58に到達しないので、フォトセンサユニット56は「OFF」になる。一方、容器10が格納されると、フォトセンサ発光部57から出た光が容器10の底部に反射されフォトセンサ受光部58に入るため、「ON」状態となる。

【0078】

図22は、容器位置検出センサ14として、光量センサユニット59を用いた場合を示している。容器10が格納されていない場合には、光量センサ(CdSセル等)60に入射光があるため、センサは「OFF」状態になっている。一方、容器10が格納されると、入射光が容器10により遮られるため、光量が低下し、センサは「ON」となる。

【0079】

図23は、容器位置検出センサ14として、超音波センサユニット61を用いた場合を示している。容器10が格納されていない場合には、超音波発信部62から出力された超音波は超音波受信部63に届かないため「OFF」となるが、容器10が格納されると、超音波発信部62から出力された超音波が超音波受信部63に届き「ON」状態となる。

【0080】

図24は、容器位置検出センサ14として、圧力センサスイッチ64を使用した場合を示している。圧力センサスイッチ64には探針(プローブ)54が付いている。容器10が格納されていない場合には、探針(プローブ)54に圧力がかからないため、圧力センサスイッチ64は「OFF」となる。容器10が格納されると、探針(プローブ)54が容器10によって押し込まれ、センサ54に圧力がかかるため、「ON」状態となる。

【0081】

本方式での容器情報読取り装置の動作は、基本的に第一の実施例と同様である。本方式の容器情報読取り装置では、ラック9をセットした後、容器10を格納したい場所に挿入する。容器位置検出センサ14が容器10の格納を検出し、格納位置情報を取得した後、容器情報読取り装置内に搭載されている無線タグ読み取り電磁波が1回もしくは複数回、自動的に照射され、ラック内部の容器の固有識別情報とラックの固有識別情報を一括読取りする。一括読取りした無線タグ情報と、容器位置検出センサ14で格納された容器の位置情報を、ネットワークを介してサーバに送信する。サーバでは、前回の一括読取り情報結果と比較することで、新規に登録された容器10の固有識別情報を判別し、今回容器が格納された位置情報と紐付けした後、データベース内に登録する。

【0082】

なお、本発明ではラック9の原点を定義し、それを基準にラック内部の容器位置を行列表示で示している。ここで重要となることは、ラック9を容器情報読取り装置を搭載する際に、ラック原点を必ず決められた位置に置かなくてはならないことである。本実施例では、ラック原点に相当する場所に、ラック固有識別情報を示す無線タグを貼付することで、ラック9の方向を目視確認して設置する方法を述べた。しかしこの場合、ラック9を搭載する時に、誤った方向に設置してしまう可能性も残されている。従って、システム運用上ラック9が必ず正しい方向にセットされていることを自動的に認識し、誤った方向に設置された場合には、エラーを通知し容器登録作業ができないようにする仕組みを搭載することが好ましい。

【0083】

上記の点を改善する一つの方法として、ラック原点に無線タグ11を貼付すると同時に、磁石を貼り付ける。容器情報読取り装置には、ラック原点の角付近に、ホール素子等を用いた磁気センサを搭載しておく。このようにすれば、ラックを誤った方向に設置したかどうかを自動的に判断することができる。

【0084】

図25に、ラック9に貼付する磁石36と容器情報読取り装置に搭載した磁気センサ37の位置関係を示した。磁石36はラック固有識別情報を格納した無線タグ11の近傍に貼り付けるものとする。磁気センサ37は、ラック9を正しい方向に設置した場合には、磁石36からの磁束を検出する。しかし、誤った方向に設置した場合には、磁束を検出できないため、設置エラーを通知する。

【0085】

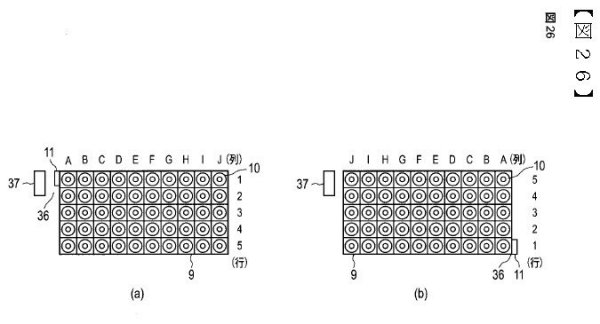

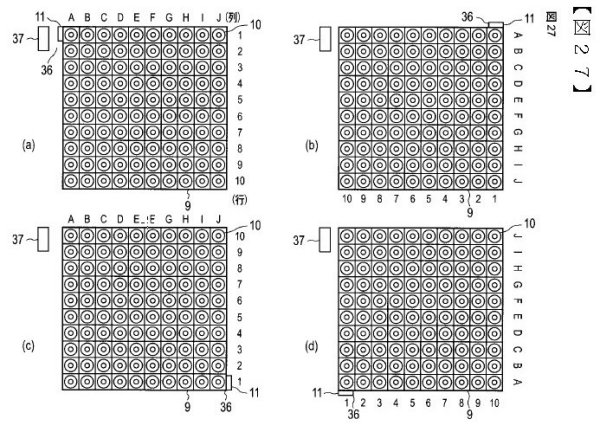

図26に、長方形のラック11を使用した場合の、正しい搭載位置と誤った搭載位置の上面図を示した。ラックが長方形であるため、容器情報読取り装置内へのラック搭載方向は、2つに限られる。図26(a)では、磁気センサ37と磁石36が接近して配置されるので、磁気センサ37が磁石36を検出して正しい位置と判断できるが、図26(b)では、磁石36が磁気センサ37の対角に位置するため、磁気センサ37が磁石36を検出できず、設置エラーを通知する。

【0086】

図27に、正方形のラック9を使用した場合の、正しい搭載位置と誤った搭載位置の上面図を示した。ラック9が正方形であるため、容器情報読取り装置内へのラック搭載方向は、4つになる。図27(a)では、磁気センサ37と磁石36が接近して配置されるので、磁気センサ37が磁石36を検出して正しい位置と判断できる。一方、図27(b),(c),(d)では、いずれの場合も、磁気センサ37と磁石36とが離れているため、磁気センサ37は磁石36を検出できず、設置エラーを通知する。

【0087】

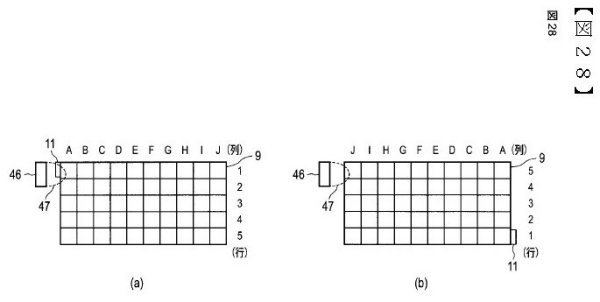

ラック原点の自動検出には、上記に述べた磁石36によるもの以外にも、以下の方法が考えられる。図28に、別の実施例を示す。ラック原点位置付近に、小型無線タグ読み取りアンテナ46を設置する。この小型無線タグ読み取りアンテナ46は、容器情報読取り装置内部に設置した無線タグ読み取りアンテナとは別個に設ける。アンテナ46からの電磁波出力を調節することで、読取り電磁波の照射領域47を、ラック原点に貼付されラック固有識別情報を格納した無線タグ11近傍領域のみとなるよう調整する。即ち、小型無線タグ読み取りアンテナ46の出力は、小さくて構わない。ラック9に容器10を格納していない状態で、ラック9を容器情報読取り装置に入れ、ラック固有識別情報を格納した無線タグの内容を小型無線タグ読み取りアンテナ46で認識させ、ラック9をサーバ上のデータベースに登録する。ラック固有識別情報をデータベース上に登録する際は、必ずラック9に容器10が格納されていない状態で行う。ラック9に容器10が入っている時に行うと、ラック原点付近の容器10の固有識別情報を格納した無線タグも同時に読み込まれてしまう可能性があるため、どの情報がラック固有識別情報なのかが判らなくなってしまうからである。図28(a)に、ラック固有識別情報をデータベース上に登録する時の状況を図示した。小型無線タグ読み取りアンテナ46の電磁波照射領域47を点線で表している。電磁波照射領域47内にラック固有識別情報を格納した無線タグ11が有るため、その情報を読み取ることができる。図28(b)に、ラック9を間違った方向に設置した場合を示す。この時、小型無線タグ読み取りアンテナ46は、ラック固有識別情報を格納した無線タグ11の内容を読み取ることができない。

【0088】

ラック固有識別情報を登録したラック9を次回以降用いる際、もしラック9の向きを間違えて容器情報読取り装置に設置した場合、小型無線タグ読み取りアンテナ46からの照射電磁波はラック固有識別情報を格納した無線タグ11を認識することができない。この場合、ラック9の設置エラーを通知し、その後の容器登録作業を中止し、操作者に正しい向きにラック9を入れ直すよう指示することで、ラック原点を正確に合わせることができる。一旦ラック固有識別情報を格納した無線タグ11をサーバ上に登録すれば、次回以降はラック9を正しい位置に設置すれば、容器登録時に必ずこの固有識別情報が小型無線タグ読み取りアンテナ46から読み取ることができる。ラック9に容器10が格納された場合、ラック原点付近の容器に貼付された容器固有識別情報を格納した無線タグ11も読み取られてしまう可能性があるが、データベース上ではラック9の固有識別情報は予め登録されているので、問題は無い。

【0089】

図29、図30、図31、図32、図33に、本発明の容器情報読取り装置を使用して容器を管理する場合の、各操作の作業フローを示した。

【0090】

図29は、新規ラックに容器を格納してデータベースに登録する際の作業フローを示す。この場合は、新規ラックおよびラックに格納する容器を用意し(ステップS11)、管理PC上で容器情報読取り装置の管理ソフトウエアを起動する(ステップS12)。次に、その管理ソフトウエアで、新規登録処理を選択し(ステップS13)、容器情報読取り装置にラックをセット(ステップS14)し、ラックに容器を格納する(ステップS15)。これにより、ラックに格納された容器の位置情報が読取られ、サーバのデータベースに登録される。容器格納後、容器情報読取り装置からラックを取り出し(ステップS16)、指定した保管場所へラックを格納し(ステップS17)、一連の作業を終了する。

【0091】

図30は、既にデータベースに登録されている既存ラックに、新たに容器を追加登録する場合の作業フローを示す。この場合、管理PC上で、容器読取り装置管理ソフトウエアを起動し(ステップS21)、既存ラックの容器追加処理を起動し(ステップS22)、容器を追加登録し、ラックの保管場所(ラック保管棚)を検索する(ステップS23)。続いて、検索結果表示に従い、保管場所からラックを取り出して(ステップS24)、容器情報読取り装置にラックをセットし(ステップS25)、追加登録したい容器をラックに格納する(ステップS26)。これにより、追加登録したい容器の情報が読み出され、サーバのデータベースに追加登録される。登録完了後、容器情報読取り装置からラックを取り出し(ステップSS27)、指定した保管場所へラックを格納し(ステップS28)、一連の作業を終了する。

【0092】

図31は、登録済み容器を検索する際の作業フローを示す。この場合は、管理PC上で、容器読取り装置管理ソフトウエアを起動し(ステップS31)、容器検索を選択し(ステップS32)、検索したい容器の情報を入力する(ステップS33)すると、ラック検索結果表示が行われるので、この検索結果表示に従い、保管場所(ラック保管棚)からラックを取り出してくる(ステップS34)。そして、そのラックを容器情報読取り装置にセットすると(ステップS35)、検索対象の容器が検索され、その位置情報が表示される。検索結果表示に従い、ラック内部の指定位置から容器を取り出し(ステップS36)、取り出した容器を使用した作業を行い(ステップS37)、取り出した容器をラックに戻す(ステップS38)、これにより、戻された容器の情報が読み出され、サーバのデータベースに戻されたことが登録される。登録完了後、容器情報読取り装置からラックを取り出し(ステップSS39)、指定した保管場所へラックを格納し(ステップS40)、一連の作業を終了する。

【0093】

図32は、容器登録抹消時の作業フローを示す。この場合は、管理PC上で、容器読取り装置管理ソフトウエアを起動し(ステップS41)、容器抹消処理を選択し(ステップS42)、抹消したい容器の情報を入力すると(ステップS43)、ラック検索結果表示が行われるので、この検索結果表示に従い、保管場所(ラック保管棚)からラックを取り出してくる(ステップS44)。そして、そのラックを容器情報読取り装置にセットすると(ステップS45)、抹消対象の容器が検索され、その位置情報が表示される。検索結果表示に従い、ラック内部の指定位置から抹消する容器を取り出し(ステップS46)、管理PC上で取り出した容器の抹消処理を行い(ステップS47)、上記サーバのデータベースから当該容器情報を抹消する(ステップS48)。抹消処理後、容器情報読取り装置からラックを取り出し(ステップS49)、指定した保管場所へラックを格納して(ステップS50)、一連の作業を終了する。

【0094】

図33は、容器格納位置変更時の作業フローを示す。この場合は、管理PC上で、容器読取り装置管理ソフトウエアを起動して(ステップS51)、容器位置変更処理を選択し(ステップS52)、格納位置を変更したい容器の情報を入力する(ステップS53)。これにより、ラック検索結果表示が行われるので、この検索結果表示に従い、保管場所(ラック保管棚)からラックを取り出してくる(ステップS54)。そして、そのラックを容器情報読取り装置にセットすると(ステップS55)、位置変更処理対象の容器が検索され、その位置情報が表示される。検索結果表示に従い、ラック内部の指定位置から格納位置を変更する容器を取り出し(ステップS56)、管理PC上で取り出した容器の格納位置処理を指示し(ステップS57)、上記サーバのデータベースから当該容器の現在の位置情報を抹消する(ステップS58)。続いて、ラックに対して変更する格納位置へ容器を格納する(ステップS59)。これにより、上位サーバのデータベースに、変更した位置情報が登録される(ステップS60)。登録完了後、容器情報読取り装置からラックを取り出し(ステップS61)、指定した保管場所へラックを格納して(ステップS62)、一連の作業を終了する。

【0095】

次に、実際の処理の流れを、ラックに容器を登録する場合を例に取って説明する。

【0096】

図34に、本発明の容器情報読取り装置を用いて、ラックに容器を格納する時の管理システムソフトウエアのメインルーチン概要を示す。メインルーチン内部には、「ラック固有情報及び容器固有情報確認処理」、「容器登録時の行列情報取得処理」、および「新規格納容器の固有情報と位置情報登録処理」の3つのサブルーチンから構成される。メインルーチンは、最初に無線タグ読み取り電波を照射し、ラックに貼付された無線タグの情報を読み取る(ステップS71)。次に、サーバのデータベースに対して、既に登録されている情報を問い合わせる(ステップS72)。次に、無線タグ読み取り電波を停止し、容器位置検出センサが、容器挿入を検出するのを待つ(ステップS73,S74)。容器位置検出センサが容器の挿入を検知して容器登録口の行列位置を取得すると(ステップS73)、無線タグ読み取り電波を照射し(ステップS74)、ラックおよび容器に貼付された無線タグの固有情報を一括して読み取った後(ステップS75)、一括読取りした情報を新規格納容器の位置情報をサーバへ送ってデータベースに登録し(ステップS76)、電波を停止する(ステップS78)。この時<サーバのデータベースには、新規に格納した容器の情報、容器の格納位置情報およびラック固有情報がセットとなってデータベース上に登録される。以後、容器登録処理が終わるまで、ステップS74~S77の処理をくり返し行う。

【0097】

図35に、「ラック固有情報及び容器固有情報確認処理」のサブルーチン内構成を示す。図35において、全ての無線タグ固有情報を一括して読取り(ステップS81)ラック固有情報を取得して(ステップS82)、管理サーバデータベース上の登録データを問い合わせ(ステップS83)、登録データの有無を判定する(ステップS84)。登録データがない場合には、新規データベースを作成し(ステップS85)、管理サーバのデータベース登録を実行して(ステップS86)、一連の処理を終了する。また、ステップS84において、登録データ有りと判定された場合には、過去のデータとの比較を行い(ステップS87)、相違する点の有無を判断し(ステップS88)、相違する点が有る場合には、修正の必要性を判断し(ステップS89)、修正が必要な場合には、管理サーバのデータベースの内容を修正更新して(ステップS90)、一連の処理を終了する。ステップS88で相違点がなかった場合、ステップS89で修正が不要だった場合には、いずれもその時点で一連の処理を終了する。

【0098】

図36に、「容器登録時の行列情報取得処理」のサブルーチン内構成を示す。図36において、容器位置検出センサからの位置情報(ラック内の行、列情報)を取得すると(ステップS91)、行、列の情報からラック内での位置を座標として記録し(ステップS92)、管理サーバデータベースへ新規格納容器の位置情報として登録し(ステップS93)、一連の処理を終了する。

【0099】

図37に、「新規格納容器の固有情報と位置情報登録処理」のサブルーチン内構成を示す。図37において、新規に加わった無線タグ情報を取得した場合(ステップS101)、新規IDか判断し(ステップS102)、新規IDの場合には、新規格納容器の位置情報を取得し(ステップS103)、管理サーバ内で新規無線タグ情報と位置情報を紐付けして登録し(ステップS104)、管理サーバデータベースへ新規格納容器位置として登録し(ステップS105)一連の処理を終了する。

【0100】

ステップS102で、新規IDではないと判定された場合には、まず無線タグ無しの容器を格納したのかを判定し(ステップS106)、無線タグ無しの容器だった場合には、無線タグ読取りエラーを通知して(ステップS107)、エラー処理を実施し(ステップS108)、一連の処理を終了する。ステップS106で無線タグ無しの容器が格納されたと判定された場合には、無線タグ無し容器が格納されたことを通知し(ステップS109)、RF-ID無しの容器として登録するか判定し(ステップS110)、登録する場合には、管理サーバ内で当該位置情報は無線タグ無し容器と登録し(ステップS111)、一連の処理を終了する。ステップS110で容器を登録しないと指定された場合には、登録処理をキャンセルし(ステップS112)、当該容器の取り出しを指示して(ステップS113)、一連の処理を終了する。

【0101】

次に、本発明の容器情報読取り装置を使用して、既に登録、保存してある容器から、必要な容器を取り出してくる場合の動作について示す。管理PC上で管理システムソフトウエアを動作させ、容器検索処理を選択する。図38に、その一例を示す。ここでは、冷凍庫に保管されている試験管から、特定の試験管を取り出してくる場合を想定している。まず取り出してくる試験管の検索情報を入力する。本例では、試験管に貼付された無線タグの固有情報と、サーバのデータベース上でその固有情報に紐付けされている各種情報のいずれかを入力することで、目的となる試験管を検索するよう構成されている。検索のキーワードを入力して検索を実行させると、サーバのデータベース上の登録されている情報から、目的となる試験管情報が検索され、管理PC画面上に出力される。この時、あいまい検索を実施した場合には、候補となる試験管が複数表示されるため、さらに絞り込み検索を行うか、表示された候補の中から目的となるものを直接指定する。

【0102】

図39は、検索が実行され目的の試験管がデータベース上に見つかったところを示している。サーバのデータベースに登録されている検索対象試験管の各種情報が、一覧となって表示される。検索した試験管が正しければ、検索結果の表示に従って、試験管が格納されているラックが保管されている場所を確認する。画面では、当該ラックの保管場所として、保管先の冷凍庫の番号、冷凍庫内の棚の番号、ラックが置かれている棚の列と段の情報が表示される。これらの情報から、試験管を格納したラックを保管場所から取り出してくる。

【0103】

図40は、取り出してきたラック9を、本発明の容器情報読取り装置にセットしたところを示している。本例では、ラック9に6本の検体が入っており、このうち1本が目的となる試験管34である。容器情報読取り装置にラック9がセットされたことをラックマウント検出センサが検出すると、自動的に無線タグ読み取り電磁波が照射され、ラック9およびラック9に格納されている容器の無線タグを一括読取りし、上位データベースの登録内容と相違無いかどうかを判断する。

【0104】

データの内容が正しければ、図41に示したように、管理PC画面上にラック内部に格納されている試験管一覧が、格納位置情報と共に表示される。ラック9に格納されている試験管一覧から、目的となる試験管を選ぶ。本例では、3行D列に格納されているSMP0003の試験管が目的の試験管だとする。画面上には目的の試験管が格納されている位置情報が表示されているので、それに従ってラック9から当該試験管を取り出せばよい。図42に、目的とする容器34を取り出した状況を示す。

【0105】

図43に、目的の試験管を取り出した後の、管理PC画面の表示を示す。容器検索時は、常時もしくは一定時間間隔でラックの中に入っている試験管の固有情報を無線タグ読み取り電磁波で一括読取りしている。この状態で試験管を1本取り出すと、サーバのデータベースに登録されている試験管情報より一括読取りした試験管情報の方が、1本だけ足りなくなる。サーバでは、足りない試験管が取り出されたものと判断し、該当する試験管の状態表示を「取り出し中」に変更する。

【0106】

図44に、取り出した試験管を元の位置に戻した時の、容器情報読取り装置とラックの状況を示す。

【0107】

図45に、取り出した試験管を元の位置に戻した後の、管理PCの画面例を示している。前述した通り、容器検索処理中では、容器情報読取り装置はラック9およびラック9内部に格納されている試験管の固有情報を、無線タグ読み取り電磁波で常時もしくは一定時間間隔で一括読取りしているため、容器をラック9に戻すと、戻された試験管の固有情報が自動的に検出される。これを受けてサーバでは、当該試験管の状態を「取り出し中」から「登録済み」に変更する。なお、試験管を元の位置に戻す際は、管理PCの画面に表示されたラック内の位置情報に従って格納する。この時、本発明の第一の実施例のように、可動式ブリッジを使用した場合には、取り出した容器を戻す際に再度可動式ブリッジを通して格納することで、試験管を元の位置に戻したことを確認する。一方、本発明の第二の実施例のように、容器位置検出センサがラック底面に搭載されている場合には、容器をラックに戻す際に自動的に容器の位置情報が得られ、元の位置に正しく戻されたかどうかが確認できる。

【0108】

図46は、本発明の物品管理システムで使用するラック保管棚の構成例を、透視図で示している。ここでは、2列3段構成の保管棚48を例として取り上げた。保管棚内部には6箇所の保管区画が存在する。各区画には、無線タグ読み取りアンテナ49が搭載されており、区画内部に格納されたラック7の固有識別情報を随時読み取ることが出来るよう構成されている。各保管区画は電磁波を遮蔽する素材で区切られており、他の区画のラック固有識別情報を読み取ってしまう可能性は無い。ラック保管棚48の空き区画にラック7を格納すると、棚に搭載された無線タグ読取りアンテナ49がラック固有識別情報を読み取る。この際、ラック7に搭載されている容器10の固有識別情報も同時に一括して読み取られるが、運用初期設定の段階で既にラック固有識別情報はサーバのデータベース上に登録済みなので、ここではラック固有識別情報のみに着目すればよい。無線タグ読み取りアンテナ49がデータベース上の登録されているラック固有識別情報を取得できている間は、ラック7は保管棚48の該当区画に保管されている状態であることを示している。読み取ることが出来なくなった場合には、該当区画からラック7が取り出された状態もしくは該当区画が空の状態であることを示している。

【0109】

図47に、管理PCの画面上でのラック保管棚50の使用状況例を示す。図47では、おのおのの保管棚が設置されている場所の一覧が示されている。ここで、状況を確認したい保管棚の番号を選択する。この例では、保管棚0001の使用状況を確認している。保管棚0001は、検体保管棟の1階101号室にあるA冷蔵庫に設置されていることが表示されている。保管棚0001をクリックすると、図48に示したように、照会を行った時点での棚内部の使用状況が表示される。図48では、一例として2列3段構成で6個の保管区画を有する棚の使用状況を示している。この図では、A列3段目とB列2段目の区画は空いており、他の区画には、それぞれ表示されている番号のラックが格納されていることを示している。このラック保管棚に、新たにラック固有番号R0001とR0005の、2つのラックを格納する場合を考える。

【0110】

図49(a)は、図40で管理PCから確認したラック保管棚0001を前面から見た図を示ししている。ラック保管棚48には6つの格納区画があり、それぞれの区画の前には列と段を示す表示がある。またそれぞれの格納区画の状態が、青と赤の2つのランプ50で表示されている。本例では、A列3段とB列2段以外はラック7が保管されているため、区画前面の表示ランプ50は、収納済みを示す赤色が点灯している。A列3段とB列2段の区画の前面ランプ50は、空きを示す青色が点灯している。

【0111】

ラック固有番号R0001のラック7をA列3段の区画に格納すると、区画内に設けられた無線タグ読み取りアンテナからラック固有情報R0001が読み取られてサーバ上のデータベースにラック保管場所を登録する。同時に、区画前面のランプ50が青から赤へ変更し、区画にラック7が格納されたことを表示する。次にR0005のラック7をB列2段の区画に格納した場合も、同様の動作が行われる。図49(b)は、R0001のラックをA列3段の区画に格納した時のラック前面の状態を示しており、図49(c)は、R0005のラックをB列2段の区画に格納した時のラック前面の状態を示している。

【0112】

図50は、ラック保管棚0001の2つの空き区画に全てラックを格納した場合の、保管棚の使用状況を管理PCで確認した時の画面である。図48で空きとなっていた2つの区画にラック7が格納されたため、それぞれの区画に格納されたラック固有番号が表示されている。ラック保管棚48の使用状況は、ラック保管棚48の各区画に搭載された無線タグ読み取りアンテナにより、随時ラック固有情報を読み取ることで、リアルタイムに行われており、ラックを出し入れした際には、すぐに管理PCの画面上に反映される。

【0113】

以上の例では、ラック保管棚の任意の空き区画にラックを格納する際の動作を示した。しかし、運用によっては、ラックを保管する区画を、予め決めておきたい場合もある。以下にその場合の運用方法を示す。

【0114】

図51は、ラック保管棚の例を示している。既にラックが格納されている区画は、前面表示ランプ50が赤色に点灯し、空き区画は青色に点灯している。この保管棚48に、ラック固有番号R0001のラック7を、A列3段の区画に格納する場合を考える。

【0115】

図51(a)は、ラック格納処理を開始する前の、保管棚48の内部状況を示している。保管棚48では、A列3段とB列2段の2つの区画が空いており、前面表示ランプ50は青色が点灯している。その他の区画はラックが登録されているので、前面表示ランプは赤色が点灯している。ラック固有番号R0001をA列3段の区画に格納する場合、管理PC上から予め当該ラック7の格納場所としてA列3段を指定しておく。図51(b)は、R0001の保管場所をサーバへ指定した時の、保管棚18の状態を示している。A列3段の区画はラック7の格納が指定されたため、前面表示ランプ50が赤色に点滅し、指定したラック7を格納する場所であることを示している。図51(c)は、指定通りにラック固有番号R0001をA列3段に格納した後の状態を示している。保管棚の区画に設けられた無線タグ読み取りアンテナが、A列3段の区画にR0001のラック7が格納されたことを検出して、サーバのデータベースに登録すると共に、前面表示ランプ50が赤い点滅から赤い点灯へと変わり、同区画がラック7を保管中であることを示す。図52に、上記の運用を行った後の、管理PCの画面を示す。A列3段の区画にR0001のラック7が格納されていることを示している。

【0116】

一方、図51(d)は、ラック7を指定通りの区画に格納しなかった場合を示している。この例では、A列3段に格納するはずのR0001ラック7を、誤ってB列2段に格納してしまった場合を示している。B列2段では、ラック7の格納予定が無いにもかかわらずR0001という固有番号のラック7が検出されたので、サーバのデータベースへエラーを通知すると共に、前面表示ランプ50の赤と青が同時に点灯し、ユーザに格納ミスを通知する。一方、本来格納する場所であるA列3段の前面表示ランプ50は、赤いランプが点滅し、ラック7を入れるよう指示する。図53に、ラック7の格納区画を誤った場合の、管理PCの画面表示を示す。B列2段の区画には、格納エラーの表示と共に、正しい格納先の区画が示される。A列3段の区画には、格納を予定しているR0001を入れるよう、指示が表示されている。

【0117】

以上のように、上記実施形態の容器管理システムは、ラックに容器を格納する際に使用する容器情報読取り装置、登録情報を管理するデータベース構築用のサーバ、容器の登録、更新、変更等の作業を行う手段(例えば管理PC)、保管棚にてラックの格納を自動的に検出するラック情報読取り装置で構成される。これらの装置は、例えばネットワークを介して常に接続されている。

【0118】

本実施形態では、容器とラックそれぞれに無線タグを貼付し、ラック識別情報、容器識別情報を付加した状態で運用する。無線タグにはラベルが貼付されており、ラベル上には無線タグに格納されている固有情報を視覚的に確認できるよう、文字とバーコードで固有情報が印刷されている。こうすることで、もし無線タグ本体が破壊された場合でも、ラベルに印刷された情報を元にラックもしくは容器を特定することが可能となる。本発明は無線タグのみでの運用も可能であるが、ラベルに文字列およびバーコードも付加することで、より一層トレーサビリティーの向上を図ることが可能となる。

【0119】

容器を格納するラックの形状は、予め規定しておく。ラックの四隅のうち、決められた位置に、ラックを特定するための無線タグを貼付する。本発明の管理システムで使用するラックでは、ラック内の4つの隅のうちの決められた隅に無線タグを貼付したものを用いる。この無線タグを貼付する場所を、ラックの原点として規定する。ラックの格納場所は、行列情報での管理方法もしくはラック格納位置にそれぞれ連続する番号を付与する管理方法がある。

【0120】

行列情報での管理例として、ラックの行を数値で、ラックの列をアルファベットで表した場合を考える。無線タグを貼付したラック原点は(1行A列)に相当する。例えば、使用するラックが5行×10列の試験管を格納できるとする。この時、ラックの行には1~5の5つの数値を、またラックの列にはA~Jの10個のアルファベットを割り振る。このようにして、5行×10列のラック格納位置に、(1行A列)~(5行J列)までの行列情報を付与して管理を行う。

【0121】

一方、連続する番号を付与する管理例として、ラック原点を1番とし、1行ずつ連続する番号を与えて格納場所を指定する場合が考えられる。この場合、使用するラックが前述した5行×10列の試験管を格納できるものとすると、ラック原点が01番の格納位置に相当する。以下、1列目に01番~10番までの番号を付与し、2列目に11番~20番までの番号を付与する。このようにして、5行×10列のラック格納位置に、01番~50番までの番号を付与して位置管理を行う。

【0122】

ラックに格納した容器をサーバのデータベース上で管理する場合には、ラック固有情報、容器固有情報、容器の格納場所の行列位置情報およびラックを保管した保管棚の位置情報等を紐づけた形で行う。

【0123】

また、容器情報読取り装置には、装置内部に、ラックを決められた位置に設置するための枠と、ラックが設置されたことを検出するラックマウント検出センサとが設けられている。また、ラック原点が決められた場所に設置されたかどうかを検出する、ラック格納方向検出センサも設けられている。ラックを容器情報読取り装置に入れる際は、ラック原点を容器情報読取り装置内部の決められた場所に設置する。この際、上記のラックマウントセンサがラックの格納を検出すると同時に、上記のラック格納方向検出センサにより、ラックが正しい方向に設置されたかどうかを確認する。容器情報読取り装置内部には、無線タグ情報読取りアンテナとその制御装置が格納されている。無線タグ読み取り電磁波を装置外部に漏らさないよう、容器情報読取り装置は箱形の筐体で、装置各面は電磁波を遮蔽する素材で構成されている。容器情報読取り装置へのラックの着脱は、装置上部から行う。

【0124】

また、容器情報読取り装置は、ネットワークを介して上位に設置されたデータベース用のサーバに接続した状態で使用する。容器情報読取り装置を用いてラック内部に容器を格納すると、無線タグに格納されているラック固有の識別情報、容器固有の識別情報に加え、容器のラック内部での位置情報が、ネットワークを介してリアルタイムでサーバ上に登録、更新される。また、サーバのデータベースを管理するための管理PCも、ネットワークを介して接続されている。この管理PC画面では、ラックへの容器格納作業や既に格納されている容器の検索作業、ラック内部での容器の移動作業及び容器の登録情報抹消作業を行うことができる。さらに、ラックを格納するラック保管棚も、ネットワークに接続された状態で設置され、ラック保管棚に出し入れされたラックを自動的に検出し、サーバのデータベースにリアルタイムに状況を反映する。

【0125】

ラックに容器を格納する前に、新規ラックの登録処理を行う必要がある。新規ラックを登録する場合には、容器が格納されていない空のラックを容器情報読取り装置に設置する。容器情報読取り装置では、ラックの固有情報が検出され、新規ラックとしてサーバのデータベースに登録される。

【0126】

また、容器情報読取り装置は、例えば装置内部に設けられたラックマウントセンサにより、ラックが装置内部に設置されたことを検出すると同時に、ラック格納方向検出センサでラックが正しい方向に設置されたことを確認する。その後、自動的にラックに貼付されている無線タグおよび格納されている容器に貼付されている無線タグの一括読取り動作を行う。ラックに貼付されている無線タグの情報は、ラック固有の識別情報として用いられる。ラックが空の状態で、容器を新規に登録する場合には、ラック固有の識別情報のみが読み取られて、データベースサーバに新規ラックとしてデータベースに登録される。既にデータベース上に登録されているラックが設置された場合には、サーバのデータベースから管理PC画面上へ、該当するラックの登録情報が呼び出される。この時、データベース上の登録情報と、無線タグ一括読取りで取得した情報とを照合し、相違が無いかどうかを確認すると共に、相違が有った場合には、既存情報の更新、変更を行う。

【0127】

また、容器情報読取り装置には、ラック内のどの格納位置に容器を格納したかを自動的に検出する容器位置検出センサが設けられている。ラックに容器を1本ずつ格納すると、自動的に挿入した容器のラック内部での位置情報を取得する。この位置情報は、前述した行列情報もしくは連続した番号情報のどちらでも構わない。以下の記述では、ラック内での位置情報を行列情報として管理する場合を考える。

【0128】

また、容器情報読取り装置には、容器をラックに格納した際に、それを検知するための容器位置検出センサが内蔵されている。ラックに容器を挿入すると、ラックに容器が挿入されたことが、前記センサによって自動的に検出される。容器情報読取り装置では、この容器位置検出センサの反応を受け、容器の格納位置情報を自動的に取得すると同時に、サーバのデータベースへ取得した新規容器の位置情報を通知する。その後、無線タグ読み取りアンテナから無線タグ読み取り電磁波を、自動的に1回もしくは複数回間欠して照射し、ラック内部に格納されている容器に貼付された無線タグ情報を一括して読み取る。容器をラックに格納する毎に、容器情報読取り装置はラック内部の無線タグ情報を一括して読取り、その都度読取り結果をサーバのデータベースに通知する。容器を1個格納する毎に、前回一括読取りを行った時の結果と比較することで、新規に追加された容器固有の識別情報が判る。サーバのデータベースでは、この追加された容器固有の識別情報と、その時取得した容器の位置情報とを紐付けして、新規容器の位置情報としてデータベース上への登録を行う。

【0129】

以上の動作を繰り返し行うことで、ラックに順次容器を格納していく。容器を格納した位置情報と、格納した容器の識別情報は、サーバのデータベース上で自動的に紐付けされて登録される。容器情報読取り装置側では、容器をラックの格納したい場所に1本ずつ入れるだけで容器の識別情報と位置情報を取得することができる。

【0130】

容器の格納作業が終わったラックは、容器情報読取り装置から取り出されて、ラック保管棚に格納し保管される。ラック保管棚には無線タグ読み取りアンテナが搭載されている。ラックを保管棚に格納する際に、この無線タグ読み取りアンテナがラック固有情報を自動的に読み取り、ラックを保管した棚の場所と位置情報をサーバのデータベースに反映する。

【0131】

次に、多数保存されている容器から、特定の1個を取り出してくる場合を考える。サーバにネットワークを介して接続された管理PCで、取り出したい容器の固有情報もしくは検索キーワードを入力し、サーバ上のデータベースに登録されている当該容器の情報を検索する。目的の容器を検索すると、サーバのデータベースより、該当する容器が格納されているラック保管棚の設置場所、ラック固有の識別情報、容器固有の識別情報および容器が格納されているラック内の位置情報が、管理PCの画面上に出力される。これらの情報を元に、先ずラックが保管されている保管棚から該当するラックを取り出す。

【0132】

ラック保管棚から取り出されたラック固有の識別情報は、ラック保管棚に搭載された無線タグ読み取りアンテナで読み取ることができなくなる。これにより、当該ラックが取り出されたことが自動的に検出され、サーバ上のデータベースにラックが取り出されたことを登録する。

【0133】

取り出してきたラックは、本発明の容器情報読取り装置に設置する。容器情報読取り装置内部に設けられたラックマウントセンサとラック格納方向検出センサが、ラックが容器情報読取り装置に正しく設置されたことを検出すると、無線タグ一括読取り動作を行い、ラック固有情報、容器固有情報をデータベースサーバへ送信し、登録されている内容と相違無いかどうかを判断する。管理PCの画面には、当該ラックに格納されている容器とその格納位置が一覧となって表示されるので、目的の容器が格納されている行列情報表示に従って、ターゲットとなる容器を取り出す。

【0134】

容器検索時は、容器情報読取り装置は常に格納されたラック内の無線タグ情報を読み取っている。従って、目的の容器をラックから取り出すと、取り出した容器に貼付されている無線タグ情報が読み取れなくなる。これをサーバのデータベースに通知することで、管理PCの画面上に該当する容器が「保存中」から「取り出し中」に変更される。

【0135】

取り出した容器を元の場所に戻すには、管理PCの画面上に「取り出し中」と表示されている容器の行列位置に容器を戻す。この時、容器情報読取り装置に搭載されている容器位置検出センサにより、容器が元の場所に正しく戻されたかどうかが確認される。容器をラックの元の格納位置に戻すと、サーバのデータベースが更新されると共に、管理PCの画面表示が「取り出し中」から「保存中」に更新される。

【0136】

取り出した容器をラックに戻さず廃棄する場合には、サーバのデータベースから当該容器の情報を抹消する必要がある。容器の抹消処理は、容器を取り出した後、管理PCの画面から「取り出し中」となっている容器を「抹消」に変更する。この動作により、サーバのデータベースからは該当する容器の登録情報が消去される。

【0137】

ラックから取り出した容器を別の格納場所に移動するためには、サーバのデータベースから当該容器の格納位置情報を変更する必要がある。容器の格納位置変更処理は、容器を取り出した後、管理PCの画面から「取り出し中」となっている容器を、格納位置変更に指定し、容器を変更したい格納位置に挿入する。容器情報読取り装置に搭載されている容器位置検出センサが、移動した格納位置を自動的に取得し、サーバのデータベースの該当する容器の登録位置情報が自動的に変更される。

【0138】

ラックに格納されている容器を使った一連の作業が終わったら、ラックを保管棚に戻す。この時、ラックを保管棚の元の場所に戻すと、保管棚に搭載された無線タグ読み取りアンテナがラック固有の識別情報を読取り、ラックが正常に元の場所に戻ったことをサーバのデータベースに登録する。しかし、ラックを保管棚の以前とは異なる場所に格納した時は、ラック保管場所としてデータベースに登録されている情報と異なる。この場合は、ラックが元有った場所に戻されていないことを通知すると共に、元の場所に戻すか、もしくは保管場所を変更するかの処理を行う。

【0139】

上記実施形態により、以下に示す効果が期待できる。

【0140】

まず、容器をラックに格納する際、本発明の容器情報読取り装置を使用することにより、容器をラックに格納する作業だけで、各容器のラック内部での格納位置情報をサーバのデータベースに登録することができる。従来方法でこの情報を登録する場合には、容器をラックに格納した後、手作業で格納したラック内部の位置情報を入力する必要があった。これらを自動化することによって、作業効率の向上とミスの減少が図られる。

【0141】

次に、ラック保管棚に無線タグ読み取りアンテナを搭載し、保管棚に出し入れするラックの固有情報を把握することで、保管棚におけるラックの保管状況を常に自動的に把握することができる。

【0142】

次に、ラックに格納した容器の検索が容易になる。従来の方法では、容器のラック内部での位置情報や、ラックを保管したラック保管棚の場所の情報が登録されていなかった。そのため、数年から数十年経過した後で、特定の容器を取り出してくる場合には、多大な工数が発生していた。本発明のシステムを用いることで、管理PC画面上で検索したい容器の個別情報を入力するだけで、ラックが保管されているラック保管棚の場所やラック内部での容器の位置情報を、簡単に取得することができる。

【0143】

次に、登録、管理されている容器の格納場所の変更や、容器そのものの登録情報の抹消といった一連の管理が、本発明の容器情報読取り装置を使用すると、簡単に行うことができる。格納場所を変更したい容器が収納されているラックを、本発明の容器情報読取り装置にセットする。この状態で格納場所を変更したい容器を取り出し、一回データベースから登録を抹消した後、再度新しい場所へ格納することで、当該容器の格納位置情報を簡単に変更することができる。

【0144】

以上のことから、本発明によれば、第1に、ラック内での容器の格納位置情報を自動的に取得してサーバのデータベースに登録することができ、これによって作業の簡素化と効率化を図り、登録時の誤りを減少させることのできる容器管理システムを提供することができ、第2に、ラックを保管棚に配置する際に、自動的にラック管理情報をサーバのデータベースに登録し、ラック内の容器管理情報と合わせて管理することのできる容器管理システムを提供することができる。

【0145】

尚、本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成を削除してもよい。さらに、異なる実施形態例に亘る構成要素を適宜組み合わせてもよい。

【産業上の利用可能性】

【0146】

本発明は、特に無線タグを試験管、真空採血管や、それらを格納するラックに取り付け、ラック内に格納した各物品が、どの位置に格納されているのかを管理登録すると共に、ラックを保管した場所とも紐づけて管理することで、後日指定した物品を取り出してくる際の利便性を向上させる管理システムに好適するものである。

【符号の説明】

【0147】

1…サーバ

2…ネットワーク(インターネット、イントラネット)

3…容器情報読取り装置本体

4…システム管理用PC

5…容器格納ラック

6…無線タグ付き容器

7…容器格納ラック

8…無線タグ読み取りアンテナ内蔵ラック保管棚

9…試験管ラック

10…無線タグが貼付された試験管

11…試験管ラックに貼付された、ラック固有情報を格納した無線タグ

12…試験管に貼付された、試験管固有情報を格納した無線タグ

13…無線タグ読み取りアンテナ

14…容器位置検出センサ(可動式ブリッジ)

15…ラック位置固定用の枠

16…列番号表示

17…容器登録口

18…列番号確認用窓

19…行番号表示

20…可動式ブリッジ移動用ガイドレール

21…ラックマウント検出センサ

22…容器位置検出センサ(固定式ブリッジ)

23…ラックトレイ

24…ラックトレイ移動用レバー

25…電磁波を遮蔽する材質の筐体

26…電磁波遮蔽カバー

27…発光ダイオード

28…フォトセンサ

29…無線タグ読み取り電波照射領域

30…位置情報取得処理装置(マイクロプロセッサ)

31…列検出用接点スイッチ

32…行検出用センサスイッチ

33…サーバへの位置情報信号出力

34…検索された試験管

35…返却位置に格納された試験管

36…磁石

37…磁気センサ(ホール素子等)

38…ソレノイド

39…プランジャピン

40…シャッター

41…容器挿入ユニット

42…容器挿入ユニット移動用ガイドレール

43…容器挿入ユニット列確認用窓

44…容器挿入ユニット列確認用窓

45…無線タグ読み取りアンテナ

46…小型無線タグ読み取りアンテナ

47…小型無線タグ読み取りアンテナの電波照射領域

48…無線タグ読み取りアンテナ内蔵ラック保管棚

49…無線タグ読み取りアンテナ

50…ランプ

51…ラック格納方向検出センサ

52…ラック行表示

53…ラック列表示

54…探針(プローブ)

55…スイッチ

56…フォトセンサユニット

57…フォトセンサユニットの発光部

58…フォトセンサユニットの受光部

59…光量センサユニット

60…光量センサ(CdSセル等)

61…超音波センサユニット

62…超音波発信部

63…超音波受信部

64…圧力センサスイッチ